Прецизно ливење код куће: технологија, предности и недостаци

Лијевање улагања (ЛВМ) је индустријски процес, који се такођер назива лијевање воска или лијевање. Облик се сруши када се производ уклони. Топионички модели се широко користе у инжењерингу и уметничком ливењу.

Сцопе

Карактеристике техничког процеса омогућавају примену ЛВМ методе у широком опсегу: од великих предузећа до малих радионица. Такође је могуће бацити на инвестиционо ливење код куће, за личне и комерцијалне сврхе за израду детаљних фигура, сувенира, играчака, делова дизајна, накита. Готово сви метали могу се користити као пунила:

- челик (легирани и угљенични);

- легуре обојених метала;

- цаст ирон;

- племенити метали;

- легуре које се не могу обрадити.

Међутим, технологија је универзална - сасвим је могуће направити релативно велике структуре сложених облика. Да би се олакшао процес, користе се специјализована опрема за ливење инвестиција и 3Д моделирање уз помоћ специјализованих програма.

Церамиц Цастинг

У зависности од захтева за производе који користе различите, најприкладније технологије. Прецизно ливење (ТЛВМ) омогућава вам да са високом прецизношћу добијете најсложеније на конфигурацији одливка, са минималном дебљином зида и храпавошћу површине. За ТЛВМ, модел воска је уроњен у течну смјесу на бази керамике. Керамичка мешавина се суши и формира љуску калупа за ливење. Овај процес се понавља све док се не постигне жељена дебљина. Восак се затим уклања у аутоклаву. Међутим, овај метод карактеришу високи трошкови, трајање технолошког процеса, испуштање штетних материја у производном подручју и загађење животне средине остацима керамичких облика.

Цастинг фром ХТС

У многим случајевима, код израде заната код куће, ниска храпавост није потребна за одљевке сложене конфигурације, а за бројне умјетничке одљевке, површина с једнаком храпавошћу није само допуштена, већ је и пројектно рјешење. У овом случају, препоручљиво је да се примени ливење инвестиција.

Технологија развијена за производе који не захтијевају глатке површине је прилично једноставна. Таква површина се може добити лијевањем у калупе из смјеса хладног отврдњавања (ХТС). Овај процес је много једноставнији, јефтинији и еколошки чишћи.

Међутим, овај начин ливења инвестиција не дозвољава производњу сложених одливака уз помоћ модела за лијевање инвестиција. Ово се објашњава чињеницом да током знојења фигура значајан део композиције модела остаје у шупљини форме и може се уклонити само калцинацијом. Сјај, то јест, загревање до температуре паљења, моделска композиција доводи до уништења везивног средства смоле КСТЦ. Када се метал прелије у калуп са остацима састава модела, они се спаљују, што доводи до ослобађања метала из калупа.

Употреба течних смеша

Да би се изједначили недостаци ХТС-технологије у производњи одређених врста одливака, омогућава се ливење у течно-стакленим смешама са течним катализатором (ЛЦС ЛЦ). Ове смеше са садржајем течног стакла у количини од 3-3,5% и катализатор од око 0,3 теж.% Песковите базе почеле су да се користе у иностранству почетком 80-их и још увек се данас користе. Према истраживањима, ове мешавине, за разлику од ЦСХ прве генерације, одликују се својом еколошком чистоћом, добрим нокаутом и незнатним сагоревањем на одливцима.

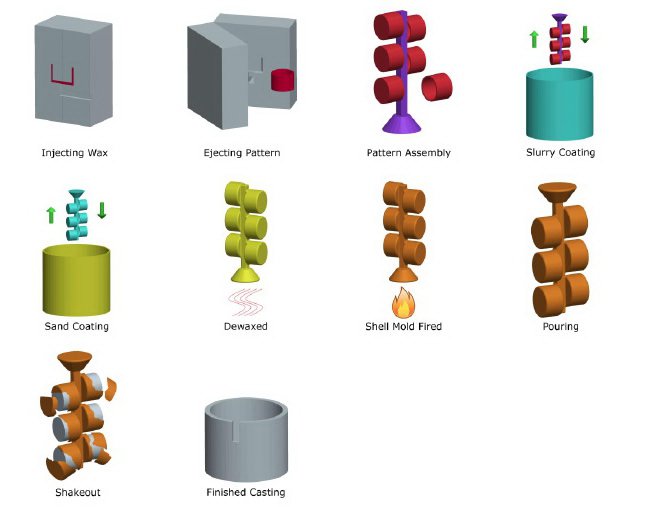

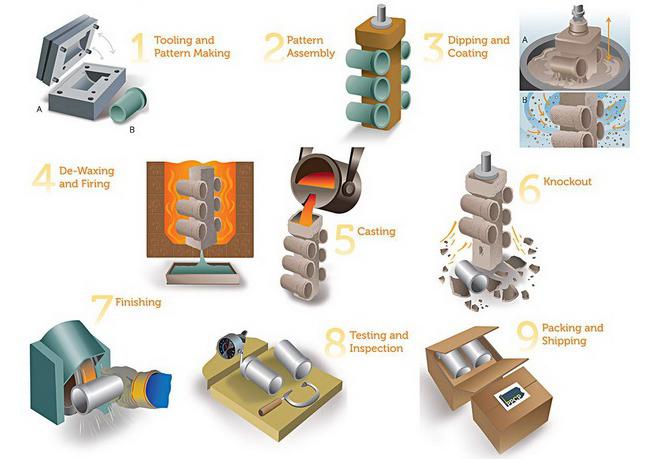

Лијевање изгубљеног воска: технологија

ЛВМ процес укључује операције припреме моделних композиција, израде модела одливака и проводних система, завршну обраду и контролу величине модела, као и даља монтажа у блокове. Модели су, по правилу, направљени од материјала који представљају вишекомпонентне композиције, комбинације воскова (парафинско-стеаринска смеша, природни чврсти воскови, итд.).

У производњи моделних композиција коришћено је до 90% поврата сакупљеног приликом топљења воских модела из облика. Повратак састава модела не треба само да се освежава, већ и периодично регенерише.

Производња модела се састоји од шест фаза:

- припрема плијесни;

- увод у композицију модела шупљине;

- држање модела на учвршћивању;

- растављање и уклањање модела;

- хлађење до собне температуре.

Технолошке карактеристике

Суштина ЛВМ-а је у томе што се силикон или восак модел се топи из обратка, а празан простор је испуњен металом (легура). Технологија процеса има бројне карактеристике:

- У производњи калупног песка, широко се користе суспензије које се састоје од ватросталног финозрнатог материјала који се држи заједно са раствором везива.

- За излијевање метала (легура) користе се једноделни калупи, који се добијају наношењем ватросталног премаза на модел, сушењем са даљим топљењем модела и калцинирањем калупа.

- За одливке се користе модели за једнократну употребу, који се уништавају у процесу израде калупа.

- Захваљујући фино зрнатим ватросталним прашкастим материјалима, обезбеђен је довољно висок квалитет површине одливака.

ЛВМ погодности

Предности ливења инвестиција су очигледне:

- Разноврсност. Можете користити све метале и легуре за ливење производа.

- Добијање конфигурација било које сложености.

- Висока чистоћа површина и прецизност производње. Ово омогућава 80-100% смањење накнадне скупоцене обраде метала.

Недостаци ЛВМ-а

Упркос практичности, разноврсности и пристојном квалитету производа, није увек препоручљиво користити инвестиционо ливење. Недостаци су углавном последица следећих фактора:

- Трајање и сложеност процеса лијевања.

- Прецијењен материјал за обликовање.

- Велико оптерећење околине.

Пример израде производа код куће: припремна фаза

Домаће ливење у дому не захтева дубинско знање о металургији. За почетак, припремићемо модел који желимо поновити у металу. Готов производ ће се користити као распоред. Такође, слика може бити направљена независно од глине, вајани пластелин, дрво, пластика и други густи пластични материјали.

Инсталирајте модел унутар стезања или склопивог кућишта. Погодно је користити прозирну пластичну кутију или посебан калуп. За попуњавање калупа користимо силикон: пружиће одличне детаље, продирући у најмање пукотине, рупе, удубљења и формирајући врло глатку површину.

Друга фаза: Силицоне Филл

Ако је потребно прецизно ливење, не можете без течне гуме да направите калуп. Силикон се припрема према упутствима мешањем различитих компоненти (обично два) и накнадног загревања. Да би се уклонили најмањи мехурићи ваздуха, препоручљиво је да се резервоар са течном гумом 3-4 минута стави у специјални преносни апарат за вакуум.

Напуните готову течну гуму у контејнеру моделом и поновите вакуум. За накнадно стврдњавање силикона треба времена (према упутама). Коришћени прозирни материјали (контејнери и сам силикон) омогућују вам да посматрате процес обликовања калупа.

Уклоните спојку од гуме са моделом унутар резервоара. Да бисте то урадили, ослободите стезаљку (кућиште) и раздвојите две половине кутије - силикон се лако одмиче од глатких зидова. За потпуно скрућивање течне гуме потребно је 40-60 минута.

Трећа фаза: израда модела воска

Инвестиционо ливење подразумева топљење материјала који се може растопити и замена простора формираног растопљеним металом. Пошто се восак лако топи, ми га користимо. То јест, следећи задатак је да направимо копију оригиналног модела. За то је потребна израда гуменог калупа.

Пажљиво одрежите силиконску шипку и извуците модел. Ту је мала тајна: да би касније прецизно повезали облик, препоручује се да се урез не учини глатким, већ цик-цак. Прикачени делови обрасца се неће померати у равни.

Напуните простор у силиконском калупу текућим воском. Ако је производ припремљен за себе и не захтева високу прецизност парења делова, можете улијевати восак одвојено у сваку половину, а затим, након очвршћавања, комбиновати два дела. Ако је потребно прецизно поновити силуету модела, гумене половине су повезане, фиксиране и врући восак се пумпа у резултујућу празнину уз помоћ ињектора. Када напуни читав простор и стврдне, растављамо силиконски калуп, вадимо восак и исправљамо недостатке. Служиће као прототип готовог металног производа.

Четврта фаза: обликовање

Сада је потребно формирати топлински отпоран, издржљив слој са вањске површине воска, који ће након топљења восак постати облик за металну легуру. Изаберите метод инвестиционог ливења користећи мешавину кристобалита (модификовани кварц).

Ми формирамо модел у металној цилиндричној бочици (уређај који држи калупну смешу када је збијен). Инсталирајте лемљени модел у калуп са системом врата и излијте смешу на бази кристобалита. Да би се избацили ваздушни џепови, постављамо у вибро-вакуум апарат.

Финал стаге

Када се смеша збије, остаје да се растопи восак и сипа метал у празан простор. Процес ливења на инвестиционом ливењу код куће се најбоље постиже коришћењем легура које се топи на релативно ниским температурама. Љеваоница силумин (силициј + алуминијум) је савршена. Материјал је издржљив и чврст, али крхак.

Након сипања растопљеног силумина, чекамо да се стврдне. Затим извадимо производ из рова, уклонимо канистар и очистимо га од остатака смјесе за калупљење. Прије нас - готово готов дио (играчка, сувенир). Осим тога, може се брусити и полирати. Ако су остаци ливнице чврсто заглављени у жљебовима, треба их уклонити бушилицом или другим алатом.

Лијевање инвестиција: производња

Нешто другачије се изводи од стране ЛВМ-а за производњу критичних делова који имају сложен облик и (или) танке зидове. Лијевање готовог металног производа може трајати од тједан до мјесец дана.

Први корак је восак у облику. У предузећима се често користи алуминијумска калуп (аналогни горе описани силиконски калуп) - шупљина која има облик дела. На излазу се добија модел воска који је нешто већи од завршног дијела.

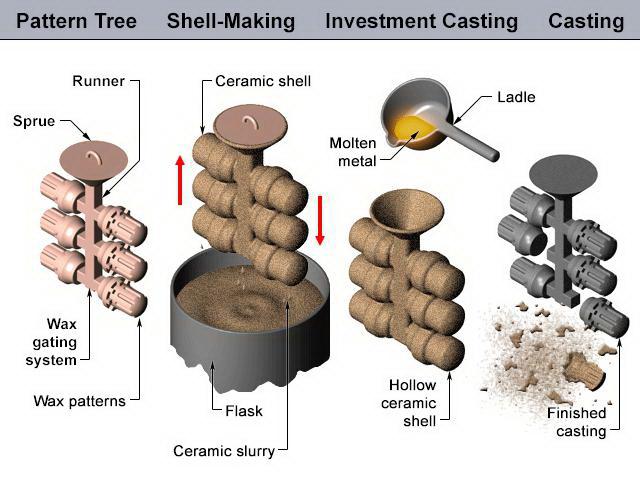

Даље, модел ће послужити као основа за керамички калуп. Такође би требало да буде нешто већи од задњег дела, јер ће се метал након хлађења смањити. Затим, користећи врући лемилица, посебан систем врата (такођер направљен од воска) је залемљен на модел воска, дуж којег ће врући метал ући у шупљину калупа.

Израда керамичких калупа

Затим је структура воска уроњена у текуће керамичко рјешење, које се назива клизање. Ово се ради ручно како би се избегли дефекти у ливењу. За чврстоћу клизања, керамички слој је ојачан распршивањем финог цирконијумског песка. Тек након тога, обрадак се “верује” аутоматиком: специјални механизми настављају корак по корак процес прскања грубљег песка. Рад се одвија све док керамо-песковити чврсти слој не достигне претходно одређену дебљину (обично 7 мм). Код аутоматске производње потребно је 5 дана.

Цастинг

Сада је гредица спремна да отопи восак из калупа. Ставља се 10 минута у аутоклаву напуњену врућом паром. Восак се топи и потпуно се излије из љуске. На излазу добијамо керамички облик који у потпуности понавља облик дијела.

Када се керамо-пијесак формира, ливење метала врши се на инвестиционом ливењу. Предоблик се загрева 2-3 сата у рерни тако да се не распукне када се точи до 1200 Ц метали (легуре).

Растопљени метал улази у шупљину калупа, који се затим оставља да се охлади и постепено стврдне, на собној температури. Потребно је 2 сата да се охлади алуминијум и његове легуре, 4-5 сати за челик (ливено гвожђе).

Финисхинг

У ствари, завршава се инвестиција. Након очвршћавања метала, радни комад се ставља у посебну вибрациону машину. Керамичка подлога се пукне и мрви од благих вибрација, док метални производ не мијења свој облик. Након тога долази до завршне обраде металне гредице. Испрва се испере метални систем за излијевање, а место његовог контакта са главним делом се пажљиво тло.

Коначно, контролери проверавају да димензије производа одговарају онима наведеним на цртежу. Алуминијумски делови се мере хладно (на собној температури), челични делови су претходно загрејани у пећи. Стручњаци користе различите алате за тестирање и мерење: од једноставних шаблона до сложених електронских и оптичких система. Ако се открије разлика у односу на параметре, дио се или шаље на ревизију (брак који се може исправити), или за претапање (брак који се не може удаљити).

Спруе систем

Дизајн проводног система игра водећу улогу у ЛВМ-у. То је због чињенице да обавља три функције:

- У изради кућишта за калупе за лијевање и блокова модела, сустави за хватање су потпорне конструкције које се држе на кућишту и моделима.

- Кроз систем канала канале, течни метал се улива у ливење када се лијева.

- Приликом каљења, систем обавља функцију профита (елемент напајања, компензирајући скупљање метала).

Цастинг схелл

У процесу ЛВМ, кључ је стварање слојева облика љуске. Процес израде љуске је следећи. На површини блока модела, најчешће потапањем, наноси се континуирани танки филм суспензије, који се затим посипа песком. Суспензија, која се лепи за површину модела, тачно репродукује њен облик, а прашина за брушење је уграђена у суспензију, навлажена и фиксира композицију у облику танког (првог или радног) слоја. Необрађена храпава површина љуске формирана кварцним песком доприноси добром приањању накнадних слојева суспензије са претходним.

Важни индикатори који одређују јачину облика су вискозност и флуидност суспензије. Вискозност се може подесити увођењем одређене количине пунила. Истовремено, са повећањем пуноће композиције, смањује се дебљина међуслојева раствора везива између честица праха, смањује се скупљање и негативни ефекти које узрокује, као и својства чврстоће љуске.

Употребљени материјали

Материјали за израду љуске су подељени у следеће групе: основни материјали, везива, растварачи и адитиви. Први су уситњени, користе се за припрему суспензија, и пијесак намијењен за прскање. То су кварц, шамот, циркон, магнезит, високо-глинасти шамот, електрокорунд, хромомагнезит и други. Кварц се широко користи. Неки материјали на бази љуске се припремају у готовом облику, док се други претходно суше, калцинишу, мељу, просеју. Значајан недостатак кварца су његове полиморфне трансформације, које се јављају са температуром и праћене су оштром променом запремине, што на крају доводи до пуцања и уништавања љуске.

Глатко загревање форми да би се смањила вероватноћа пуцања, које се врши у носачу пунила, доприноси повећању трајања технолошког процеса и додатних трошкова енергије. Једна од опција за смањење пуцања током калцинације је замена прашкастог кварцног песка као пунила са дисперзованим кварцним песком полифракцијског састава. Истовремено, реолошка својства суспензије се побољшавају, отпорност пукотина на пукотине се повећава, а дефект у блокадама и ломљење љуске се смањује.

Закључак

ЛВМ метода је постала раширена. Користи се за производњу сложених делова у машинству, у производњи оружја, водоводу, сувенирима. За израду накита од племенитих метала користећи ливење на накит на ливење.