Пластика за ливење под притиском. Опрема за бризгање пластике

Он светском тржишту домаћинстава и индустријских пластичних производа постоји стабилан тренд активног развоја. Ову чињеницу потврђују и статистички подаци водећих компанија у протеклих неколико деценија.

Индустријски лидери

Данас у свијету постоји око стотину великих компанија које производе опрему за обликовање пластике под притиском, сировине и готове производе. Географија њиховог смјештаја је веома опсежна, чак и ако се њихов број смањи, узимајући у обзир формацију подружнице процеси уједињења и апсорпције.

Данас у свету постоји неколико стабилно формираних предузећа - тржишних лидера. Пре свега, они представљају азијски део планете. Водећа предузећа која производе опрему за обликовање пластике под притиском и готову робу, као и снабдевање сировинама, налазе се у Кини, Тајвану, Јужној Кореји, Сингапуру и Јапану. Њихово укупно учешће у укупном обиму производње је у распону од 35-45%. Лидери индустрије су у европском региону. Највећа предузећа се налазе у Пољској, Летонији, Чешкој Републици, Италији, Португалу и Немачкој. Они чине око 25-30% обима производње. Русија се може посебно забиљежити, с обзиром на географску локацију. Земља има неколико водећих предузећа у овој индустрији.

Електрична опрема за бризгање: предности и недостаци

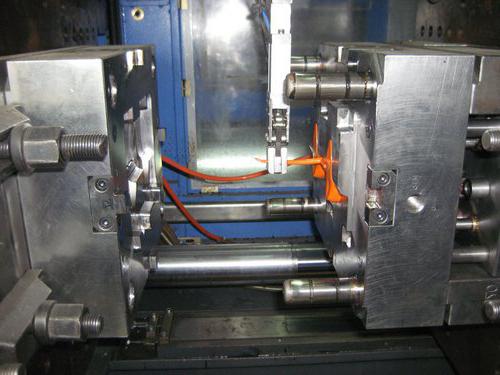

Машине које се данас користе имају низ карактеристика које омогућавају предузећима да значајно прошире обим производње и асортиман производа. Пластично ливење се врши машинама за бризгање (ТПА). Опремање машина електричним погоном има неколико предности у односу на хидраулику. Конкретно:

- Смањена потрошња енергије. Уштеда у поређењу са хидрауличним машинама за бризгање је око 60%.

- Могућност уградње и рада машина у просторијама за производњу стерилних производа (нпр. Медицинских уређаја). Хидрауличне машине за ињекцијско прешање нису погодне за такве сврхе због присуства посебног система за подмазивање.

- Једноставно руковање и управљање. Ова предност постизања мање функционалних јединица.

- Високопрецизне машине за бризгање. Ово је посебно важно у производњи малих предмета за медицинску, оптичку или сатну индустрију.

- Скраћени интервал убризгавања Ово може значајно повећати продуктивност.

Међу недостацима агрегата, помоћу којих се врши бризгање, може се издвојити њихова већа цена. Међутим, усклађивање цена постиже се покретањем масовне производње машина.

Тренутни трендови у побољшању капацитета

Да би се повећала продуктивност и степен искоришћења машина, на којима се врши бризгање производа из различитих материјала, пре свега се смањује време циклуса. Поред тога, велики број промена се уводи директно у сам процес. Нарочито побољшавају резултате масовног убризгавања и пластификације. Таква побољшања су посебно важна у бројним индустријама. На пример, у производњи ПЕТ предформи, које захтевају најкраћи могући циклус. Велики произвођачи данас активно развијају увођење сложених технологија. Недавно је дошло до постепене преоријентације на ослобађање основних инсталација модуларног типа. У њиховом дизајну је створена могућност за побољшање.

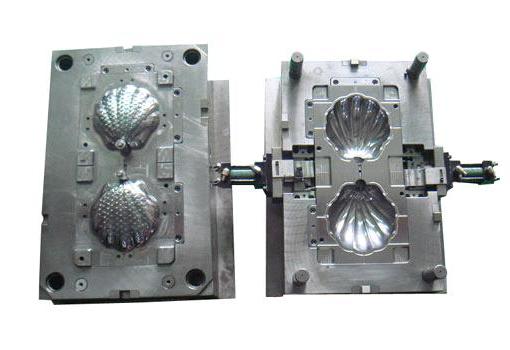

Ињецтион молдс

Ови елементи увек заслужују посебну пажњу. Чињеница је да цена калупа често достиже цену саме машине. У том смислу, јачање заштите ових елемената је један од примарних задатака предузећа. Хибридне и електричне јединице високих перформанси, у којима се калупљење пластичних производа врши под притиском, опремљене су активним системима са ултразвучним и пиезоелектричним сензорима. Таква заштита смањује време одзива машине и омогућава вам да контролишете стање делова са изузетном прецизношћу.

Квалитет спољног производа

Да би се повећала атрактивност готовог производа, технологија која се користи за бризгање пластике стално се побољшава. У производњу се периодично уводе нове методе. Данас је, на пример, фабричка декорација, као и вишекомпонентно ливење пластике под притиском, постала прилично раширена. Посебна пажња се посвећује материјалима за производњу, посебно неуобичајеним на територији Руске Федерације. То укључује, на пример, термопластичне еластомере који се користе у аутомобилској индустрији, силиконе, термопластове. Захваљујући употреби различитих технологија, бризгање се врши са минималном потрошњом материјала и времена. Поред тога, иновативне методе могу значајно смањити тежину готовог производа.

Еколошка безбедност и квалитет

Ове ставке се подједнако примењују и на готове производе и машине које се користе за ливење пластичних производа под притиском. Присуство сертификата квалитета ИСО 9001 - од посебног је значаја за произвођаче у процесу тражења великих и озбиљних купаца. Поред тога, важан је и еколошки стандард ИСО 14001. У недостатку ових сертификата, купци који рачунају на дугорочну сарадњу неће се бавити произвођачем.

Сировина

Најчешћи начин производње је бризгање пластике. Суштина овог поступка лежи у ињектирању растопљеног материјала у радни комад са накнадним хлађењем. Гранулирани термопласти се користе као сировине. Производи од њих могу се накнадно рециклирати. Поред тога, уобичајен материјал је термореактивни прах. Током његове обраде, јављају се неповратне реакције које доводе до стварања нетопљивог производа. Његова накнадна обрада је немогућа.

Технологија

Обликовање пластике под притиском се врши помоћу материјала за напајање посебним каналима. Након пуњења преса, настаје хлађење - кристализација. Производња се може поделити у неколико фаза:

- Дизајн и израда образаца.

- Припрема и развој састава сировина, мешање материјала са бојама и адитивима. У овој фази се узимају у обзир захтјеви за готове производе.

- Избор начина обраде сировина.

- Директно убризгавање.

Специфичности операција

Одливак треба изводити строго у складу са одабраном технологијом. Истовремено, прецизно придржавање временског и температурног режима је од посебног значаја. Ово се посебно односи на завршну фазу производње - кристализацију. Ливење под тлаком врши се различитим бројем празнина. Њихов број ће зависити од плана производње предузећа, као и од асортимана производа. Након снабдевања сировинама да се готов производ уклони системом за избацивање. Контрола температуре је обично вода. Улаже се у расхладне канале.

Структура преса

Калупи за ливење под притиском су уређаји за производњу објеката различитих конфигурација и сложености. У типичном радном комаду налази се матрица (фиксни елемент) и пробој (покретни део). Равнине ових делова делују као негативни отисак спољашње површине производа. Произвођачи често користе више комада. Оне производе неколико делова у исто време. Компанија која професионално врши ливење под притиском треба да има више преслика за различите делове. Морају имати различите конфигурације и дизајне. Треба напоменути да је сам процес израде плијесни прилично компликован и увијек индивидуалан.

Спецификације процеса

Лијевање под тлаком, као што је горе наведено, проводи се у складу са температурним режимом. Посебно, током обраде сировина, гредица је термостатска или загрејана. У првом случају, рад се изводи ако је материјал термопласт. Температура гредице у овом случају не би требала бити већа од кристализације или витрификације. Ако се користи термостат, облик се загрева. Њена температура би требала бити једнака нивоу на којем долази до одбацивања. Притисак током ливења ће зависити од дизајна калупа, вискозности растаљеног сировог материјала, величине готових делова и система врата. У процесу пуњења шупљина, она расте постепено. Притисак до 500 МПА омогућава смањење преосталог напона у сировини, повећање степена оријентације елемената кристализације (полимера). То доприноси не само повећању чврстоће материјала, већ и прецизнијој репродукцији димензија дијелова. Притисак је неравномерно распоређен дуж дужине шупљине. То је због високе вискозности талине и њеног релативно брзог пораста у процесу хлађења.

Материал прецомпрессион

Користи се за изједначавање притиска током лијевања. Прекомпресија се врши на инсталацији, чији блок млазнице је опремљен краном. Затвара се и сировина се припрема. Компресија талине се одвија у цилиндру материјала до притиска ливења. Затим се вентил отвара и сировина се уноси у шупљине. Талина при довољно високој брзини испуњава облике, додатно се загрева под утицајем силе трења. У неким случајевима може доћи до механичког уништавања материјала. Да би се то спречило, брзина напајања талине је ограничена. Због прелиминарног сабијања, вријеме пуњења шупљина се смањује за 1,5-2 пута. Поред тога, пут проласка материјала се повећава док се не смрзне. Ово, заузврат, омогућава вам да бацате продужене и танке зидове.

Производња металних производа

Ова производња се разликује од горе описаних техничких карактеристика машина, састава материјала, коришћених технологија. Тако се алуминијумско ливење под притиском врши на клипним машинама. Ове јединице су опремљене коморама за екструзију, које могу бити хладне или вруће. У овом другом случају, елемент се налази унутар лонца са металном легуром. Хладна комора је одвојена од материјала и постављена је вертикално или хоризонтално. Алуминијумско ливење се врши на потпуно аутоматизованим машинама. Машине су опремљене софтверском контролом. Аутоматски се врши рад на подешавању напора за затварање калупа за лијевање и брзину прешања. Машине такође имају систем закључавања у случају квара.