Тхреадед цоннецтионс. Тхреадед цоннецтион табле

У свим гранама индустрије, утични спојеви техничких делова направљених са навојним профилима (трапезоидни, троугласти, полукружни, правоугаони итд.) Су пронашли широку примену. Основа навоја је принцип спирале. Ако се на површини конуса или цилиндра пробије жлеб, онда се сечива на алату ствара спирална површина, чија равнина зависи од облика оштрице. Формирање спиралне протрузије може се замислити као кретање квадрата, трапеза, троугла дуж површине конуса или цилиндра тако да се све тачке крећу дуж спирале.

Врсте навојних спојева и њихова намјена

Навој је спојни навој од два дијела, од којих један има вањски, а други - унутарњи навој. Према оперативној употреби једињења, постоје посебне и опште примене које се користе за повезивање једног типа елемената одређеног механизма. Конац који се добија на вањској цилиндричној површини назива се вањски (конвенционални вијак), а резултирајућа на унутрашњој цилиндричној површини назива се унутрашња (конвенционална матица). Навојни спојеви делова су у широкој употреби у машинству (у већини савремених транспортних система више од 60% свих елемената има навој). Прва група укључује:

- причвршћивачи (инчни, метрички), који се користе за одвајање спојних делова машине;

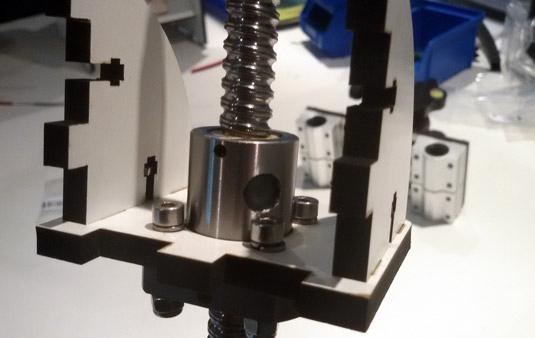

- кинематички (правоугаони и трапезоидни), који се користе за вијке вретена, столове за мјерне уређаје и вијке за подупирање алатних стројева, итд.

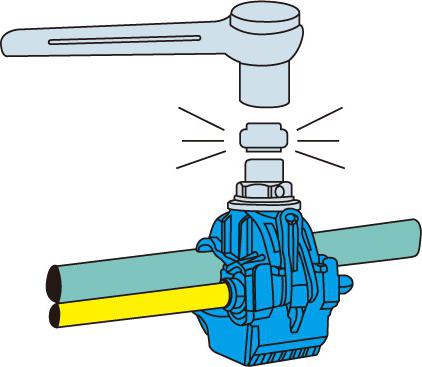

- арматуре и цеви (цеви конусни, конусни, цилиндрични и метрички), који се користе за вентиле и цевоводе за различите сврхе, чији је главни задатак стварање непропусности спојева.

Профил попречног пресјека навојних спојева подијељен је у потисне, трокутасте, округле трапезне и правокутне. У смеру окрета они су подељени у десно (уврнуто у смеру казаљке на сату) и лево (уврнуто у супротном смеру). По броју догађаја, везе са навојем су подељене на више и појединачне. Карактеристике се односе на све навојне спојеве. ГОСТ 9150-81 успоставља једини номинални профил за њих.

Главни параметри навојних спојева

Главни параметри су:

- д (Д) је спољашњи пречник чија је конвенционална ознака;

- д1 (Д1) - унутрашњи пречник вијка (матице);

- д2 (Д2) је просечни пречник, тј. пречник цилиндра који је коаксијалан са навојем;

- П-корак, одговара растојању између суседних идентичних (левих или десних) бочних ивица профила у правцу паралелном са осом навоја;

- т-такт, који одговара релативном уздужном кретању за један окрет вијка (матице) и једнак је производу степенице по броју догађаја, т = П · н; за 2 и 3-сет вијке, када долази до истовременог намотавања 2 и 3 жице специфициране величине, ход износи 2П, односно, за 2-пински вијак и 3П за 3-смјерни вијак;

- α је угао профила, погодност навоја одређује угао нагиба страница једнак симетричним навојем α / 2.

Метриц тхреад

Метрички навојни спојеви сваког пречника од 1 до 600 мм могу се извести у корацима од неколико величина. Међутим, не би требало да буду више од 6 мм. Велики кораци су доступни само у навојима пречника 1–68 мм. Користе се када је потребно повезати велике делове. Поред тога, постоји низ малих корака који се предузимају са танкослојним деловима и ограниченом дужином увијања како би се повећала чврстоћа и својства самозакривања под вибрацијским оптерећењима. И у случајевима када је потребно остварити мале аксијалне покрете при значајним кутовима ротације (нпр. Микрометрички вијци уређаја). Дужина обртања са малим корацима је променљива и креће се од 0.3 до 2д. ГОСТ 8724-81 садржи све назнаке доступности и користи. метриц тхреад (табела).

Табела "Димензије и кораци метричких нити" је приказана испод.

| Пречници, д, д, мм | Кораци П мм | ||||||||||

| 1. ред | 2. ред | 3. ред | велика | мали | |||||||

| 4 | 3 | 2 | 1.5 | 1.25 | 1 | 0.75 | 0.5 | ||||

- 12 - - 16 | - - 14 - - | 11 - - 15 - | (1.5) 1.75 2 - 2 | - - - - - | - - - - - | - - - - - | - 1.5 1.5 1.5 1.5 | - 1.25 1.25 - - | 1 1 1 (1) 1 | 0.75 0.75 0.75 0.75 | 0.5 0.5 0.5 0.5 |

Означавање навојних спојева на цртежима

При означавању једињења у цртежима свих области градње, индустрије и инжењеринга, према ГОСТ 2311-68, прихвата се као конвенционалност када се линије у облику вијка замењују двема линијама - континуираним танким и чврстим главним. У овом случају, узорак унутрашњих и спољашњих навоја има следеће карактеристике:

- Цртеж унутрашњих навојних веза представља главне континуалне танке линије на спољном пречнику и континуалне линије на унутрашњем. Резање приказано као невидљиво означено је испрекиданим танким линијама исте дебљине дуж унутрашњег и вањског промјера.

- Цртеж са спољним навојним спојевима приказује главне континуалне линије на спољашњем пречнику и континуално танке - изнутра. Ознака навоја приказује врсту навоја, номинални пречник, висину (ако је са малим кораком), правац резања (ако је лево), границе толеранције (табела).

Табела завртања је приказана испод.

| Симбол | Димензије приказане на цртежу | Примери означавања теме | |

| Метрички са великим кораком, ГОСТ 8724-81 (СТ СЕВ 181-75) | М | Спољни пречник, мм | М10-6Х; М36-7М; М10ЛХ-6Х |

| Метрички са малим кораком, ГОСТ 8724-81 (СТ СЕВ 181-75) | М | Спољни пречник и висина, мм | М64 * 2-7Х |

| Метрички за пречнике мање од 1 мм (по сату), ГОСТ 900-73 | М | Спољни пречник, мм | М0,6 |

| Трапезоид, ГОСТ 24738-81 (СТ СЕВ 1181-79) | Тр | Спољни пречник и висина, мм, и ГОСТ број | Тр36 * 6-6Х, ГОСТ 25738-81 |

| Трајни, ГОСТ 10177-82 (СТ СЕВ 1181-79) | С | Спољни пречник и висина, мм | С80 * 16-4Х |

Пипе Цилиндрицал ГОСТ 6357-81 (ЦТ СЕВ 1157-78) | Г | Симбол пречника нити у инчима | Г21 / 2-А |

Цевна конусна, ГОСТ 6211-69 (ЦТ СЕВ 1115-78) | Р | Симбол пречника навоја у инчима и број ГОСТ-а | Р3 / 4, ГОСТ 6211-81 (спољни) Р3 / 4, ГОСТ 6211-81 (интерни) |

| Финални угао са углом профила 60 ", ГОСТ 6111-52 | К | Означавање пречника навоја у инчима и ГОСТ броја | К3 / 4 ", ГОСТ 6111-52 |

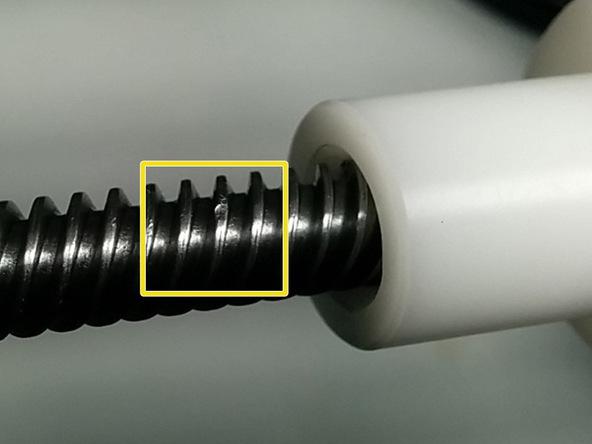

Мјерила за контролу вијака и матица

Калибри за контролу ваљаности цилиндричних навојних спојева дјелују као скуп крутих средстава која надзиру ваљаност нити. Њихова предност је у томе што обезбеђују потпуну заменљивост резања упредених делова. Сви калибри су подељени у две главне групе: за спољашњи и за унутрашњи навој. Према принципу конструкције, они су подељени на непроходне и непрекидне, од којих свака контролише границе толеранције граница, а према облику површине, са навојем и глатком. Навојни спојеви с пуним профилом проточног мјерила имају контуру називног профила и параметара израђених с великом точношћу.

За испитивање различитих отвора користе се навојни чепови (П-ПР и ПР), који контролишу спољашње и средње пречнике и непроходне навојне чепове (НО), који контролишу горњу границу просечног пречника. У случају контроле бројача, резање се сматра прикладним ако је пролазна шина увијена са дијелом дуж цијеле дужине цијелог реза, а не-пролазни мјерач је увијен са дијелом не више од два навоја. Глатки без прекида и континуирани утикачи се такође користе за контролу унутрашње величине навојног отвора.

За испитивање различитих отвора користе се навојни чепови (П-ПР и ПР), који контролишу спољашње и средње пречнике и непроходне навојне чепове (НО), који контролишу горњу границу просечног пречника. У случају контроле бројача, резање се сматра прикладним ако је пролазна шина увијена са дијелом дуж цијеле дужине цијелог реза, а не-пролазни мјерач је увијен са дијелом не више од два навоја. Глатки без прекида и континуирани утикачи се такође користе за контролу унутрашње величине навојног отвора.

Цалибер Апплицатион

Утикачи с уметцима су главни тип чепова с навојем, имају конусну дршку. Израђују се са пречником од 1 до 50 мм. Заптивање навојних спојева спољашњег пречника од 50 до 100 мм врши се у облику млазница фиксираних на крајевима пластичне ручке вијцима. Спољни навоји се тестирају са навојним прстеновима пречника од 1 до 100 мм. Пролазни прстенови се пресецају преко целе ширине прстена. Њихова спољна површина се котрља. Неприступачни прстенови имају скраћене нити (остављајући само два или три завоја са скраћеним нитима). Они стварају карактеристичан жлеб у средини спољне наборане цилиндричне површине прстена.

Алати за мерење параметара навоја

Микрометар са уметцима је главни уређај за мерење просечног пречника сечења у машинству (често се назива и "наборани микрометар"). Да би се израчунали прикључци са навојем, користи се дефиниција у којој је просечан пречник навоја дужина између паралелних страна намота које се налазе на супротним странама осовине сечења и мере се окомито на осу сечења.

Разлика између микрометра и глатког микрометра МК је у томе што су на крајевима својих петних и микро-вијака направљене рупе у које су постављени уметци. Када је уређај прекривен правим уметцима за навоје, конусни уметак се уклапа у удубљења, а призматични покрива завој. У овом распореду, очитавање на скалама бубња и стабљике даје величину просечног пречника измереног дела.

Микрометар са уметцима има цену дељења са = 0.01 мм. Мерни опсег - 25 мм, и границе мерења: 0-25; 25-50 и тако даље, до 325-350 мм.

Микрометар од 0 до 25 мм монтира се на "0" са наврткама заједно са уметцима подигнутим до стопера, а микрометри за мерење величине преко 25 мм се уграђују на доњу границу мерења са инсталационом мером причвршћеном за сваки уређај. Умеци за мерење просечног пречника причвршћени су у паровима за сваки микрометар: призматични и конични. Величина мерних површина сваког пара зависи од висине навоја. Грешка мерења са микрометром са уметцима је од 0.025 до 0.20 мм.

Мерење средњег конца методом три жице

Мерење просечног пречника помоћу жица је много прецизније од микрометра са уметцима. Величина жице се бира тако да се жице за обликовање додирују површином вијка у подручју стварног просјечног промјера д2. Највећи промјер жице за метрички конац је днп = 0.577П. Прерачунавање величине М на величину просечног пречника д2 за метричку нит израчунава се по формули д2 = М-1,438днп (метода мјерења је индиректно).

Жице за мерење просечног пречника производе индустрија алата, ослобађајући их у сетовима од 3 комада. Номиналне димензије жица зависе од висине и опсега од 0.101 до 3.464 мм. Дозвољена одступања промјера жице од номиналне величине ± 0,5 микрона. Одступање облика је унутар толеранције величине жица. Посебно строго контролисано сечење површине жице. Грешка мерења просечног пречника помоћу три жице је мала и износи 1,5-2 микрона. Просечан пречник рада и контроле мерних чепова мери се само помоћу три жице.

Инструментални мерни микроскоп

Користе се два модела инструменталних микроскопа: БМИ и ММИ. Оба се креирају по истом шематском дијаграму и разликују се, пре свега, од укупних димензија, прибора и граница мерења. Уређаји омогућују мјерење свих главних елемената профила вањског навоја, навојних мјерача, славина, разних резача и других алата. Мјерењем у поларним или правокутним координатама на микроскопима провјерава се сила навојног споја, димензије и контура мјерача и дијелова сложеног облика, обликованих резача, обликованих резача, обликованих дијелова калупа и калупа, шаблона и сл. Сва мјерења на микроскопу се изводе бесконтактно.

О начину израде самозакључујућих навојних спојева

Познато је да се постојећи навојни и навојни спојеви израђују помоћу посебно развијених и стандардизованих алата. То често захтијева одговарајућу опрему и проводи се према постојећем начину резања. Међутим, познате методе и методе производње стандардизираних нити не могу се користити за специјалне, развијене и уграђене у производњу самозакључујућих нити. Проблем је у томе што је у овом случају на крају вијка изрезан коничан са посебним профилом. Осим тога, завојнице имају промјењиву висину, али промјери вијака остају константни.

Секција вијчаног навоја има три карактеристична дијела, тј. Трокут на врху и два трапеза у средини и базу. Индикатори јачине и момента трења у навоју су у односу на стандардне навоје. Свет је такође развио посебан цевни навојни спој, који је већ добио позитивне повратне информације. Главни резултат проналаска је успешно решење проблема променом профила.

Самозатварајуће навојне спојнице сличног прототипа се састоје од шипке и матице са резовима. Завршни дио завртња има и конусну површину на којој је конац начињен тако да су и њени промјери дуж цијеле нити константни. Врхови профила једне компоненте навојног споја израђени су у облику сегмената истог радијуса лукова. Заокруживање удубљења другог прикључног елемента је изведено са истим радијусом као и врхови завоја. Центри лучних сегмената шипке су на линији која је паралелна са конусом који формира спољну површину шипке. Извођење навоја матица или шипки шипке у складу са заданим параметрима са наведеном шупљом или шупљом геометријом вратила омогућава да се постигне чврсто закључавање навојних спојева, да се осигура поуздано блокирање матице без употребе додатних делова за закључавање, побољшање конструкционих и оперативних карактеристика споја и смањење интензитета метала.

Анализа главног механизованог алата

Навојни спојеви чине 60-80% свих типова прикључака који постоје у конструкцијама машина, трактора, аутомобила, приколица. Сложеност отпуштања и затезања вијака, вијака, навртки, сворњака и свих других дијелова са нарезаном површином у специјализованим сервисним радионицама је 26-64% укупног интензитета рада демонтажних и монтажних радова, а на бензинској станици тај постотак је још већи. Ова информација јасно указује на потребу за високоприоритетном механизацијом при раду са навојним деловима. Приликом растављања механизованог алата помаже се да се сачува значајан број причвршћивача који су погодни за поновну употребу, скраћује трајање операције за три до пет пута. Повећава се продуктивност рада од око 15%. Препоручује се употреба механизованог алата ако постоји значајан број причвршћивача исте величине на машини, а такође и када није потребно стриктно придржавати се инсталиране силе. Приликом избора механизованог алата за демонтажу и монтажу потребно је унапред сазнати моменте затезања навојних спојева. При поновном притезању делова, ову вредност треба повећати за 10-15%. Приликом одвртања зарђалих матица и вијака, затезни моменти навојних спојева морају се повећати 1,5-2 пута.

Механизовани алати (кључеви, клинови, итд.) Се стално надограђују. Према типу мотора, он може бити електрични, хидраулички и пнеуматски, ау зависности од дизајна - ручни, ванбродски, покретни и стационарни.