Шта је то ремен? Прорачун пријеноса појаса

Тракасти погон је механизам за пренос енергије који користи погонски ремен који користи силе трења или геаринг. Магнитуда преношеног оптерећења зависи од напетости, опсега и опсега коефицијент трења. Појасеви се крећу око ременица, од којих је један водећи, а други погон.

Снаге и слабости

Трака има следеће позитивне особине:

- бешуман и несметан рад;

- производња високе прецизности није потребна;

- прекорачење клизања и изглађивање вибрација;

- нема потребе за подмазивањем;

- лов цост;

- могућност ручне замене преноса;

- једноставност инсталације;

- нема прекида вожње када се појас заустави.

Недостаци:

- колотуре велике величине;

- оптерећење вратила;

- нарушавање преносног односа када се појас закачи;

- мала снага.

У зависности од врсте траке је равна, клинаста, округла и назубљена. Овај елемент ременског погона може комбиновати предности неколико типова, на пример, ребрасте.

Подручја употребе

- Трачни погон са равним појасом користи се на алатним машинама, клупама за тестере, генераторима, вентилаторима, као и свуда где је потребна већа флексибилност и дозвољено клизање. Синтетички материјали се користе за велике брзине, тканине за каблове или гумиране се користе за мање.

- Погон са појасом Клинасти ремени користи се за пољопривредне машине и аутомобиле (вентилаторе), за тешке и велике брзине (уски и нормални део).

- ЦВТ-ови су потребни тамо где је брзина ротације индустријских машина беспрекорно регулисана.

- Погони са зупчастим појасевима обезбеђују најбоље перформансе у индустрији и кућним апаратима, где се захтева трајност и поузданост.

- Округле апликације за мале снаге.

Материјали

Материјали су прилагођени радним увјетима гдје је оптерећење и тип примарне важности. Они су следећи:

- равна - кожа, гумирана са шавовима, све-тканина од вуне, памука или синтетике;

- клин - армирајући слој у центру са гуменом језгром и вуненом траком;

- зупчаник - лежајни слој од металног кабла, полиамидна врпца или стаклена влакна у основи од гуме или пластике.

Површине појасева су прекривене импрегнираним тканинама како би се повећала отпорност на хабање.

Равни појасеви за каишеве

Врсте опреме су:

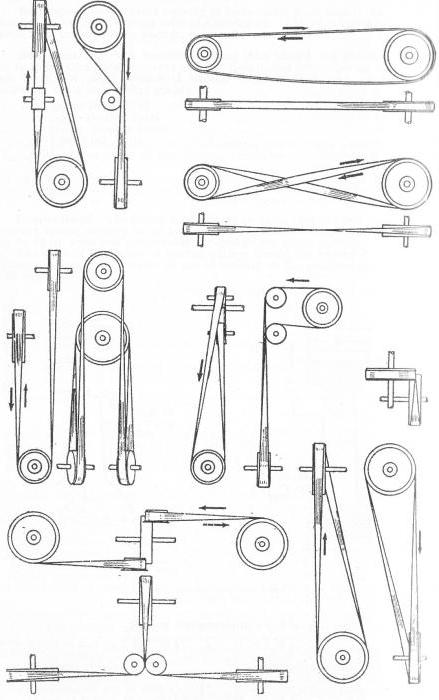

- Отворено - са паралелним осовинама и ротацијом ременица у једном смеру.

- Колотуре са степеницама - можете променити брзину погонског вратила, док су на врху воде трајне.

- Криж, када су осовине паралелне, а ротација се одвија у различитим правцима.

- Половине попречних осовина се секу.

- Са затезним ваљком који повећава угао увијања ременице мањег пречника.

Отворени ременски погон се користи за рад на великој брзини и са великим растојањем на средини. Висока ефикасност, носивост и издржљивост дозвољавају да се користи у индустрији, посебно за пољопривредне машине.

Ad

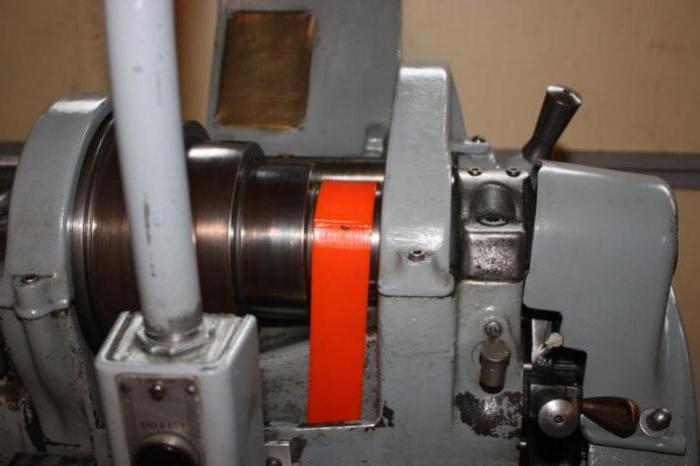

Пренос клинастог ремена

Пренос се карактерише трапезним попречним пресеком траке и површинама ременица које су у контакту са њим. Пренети напори могу бити значајни, али је његова ефикасност мала. Пренос клинастог ремена има малу удаљеност између осовина и високи омјер пријеноса.

Зупчасти каиш

Пренос се користи за велике брзине са малим растојањем између осовина. Он има и предности ремена и ланчаних погона: рад под високим оптерећењима и са константним преносни однос. Снага 100 кВ може пружити углавном зупчасти ремен. Окретаји су истовремено високи - брзина траке досеже 50 м / с.

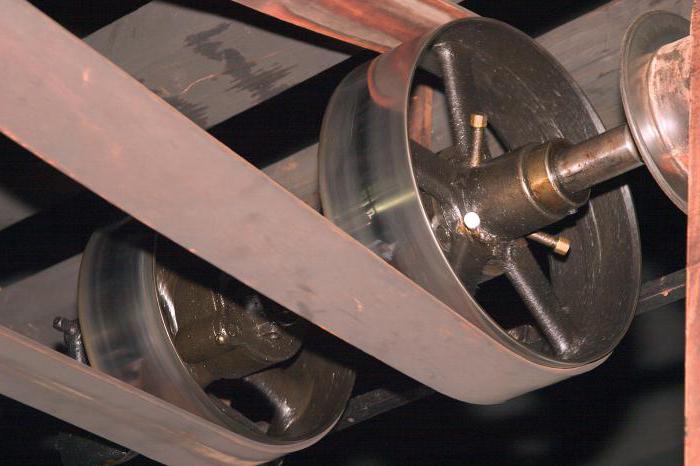

Пуллеис

Ременица погонског ремена може бити ливена, заварена или монтирана. Материјал се бира у зависности од брзине. Ако је направљен од ПЦБ-а или пластике, брзина није већа од 25 м / с. Ако прелази 5 м / с, потребно је статичко балансирање, а код брзих мењача - динамичко.

У процесу рада, обручи на ременицама са равним појасевима троше на наплатку због клизања, лома, пукотина и лома жбица. У клинастом ремену се жљебови на радним површинама истроше, рамена се ломе, долази до дебаланса.

Ad

Ако се произведе проврт главчине, провлачи се, а затим се утисне чахура. Ради веће поузданости, он се прави истовремено са унутрашњим и спољашњим утичницама. Танкослојни рукавац монтиран на љепило и причвршћен кроз прирубницу.

Пукотине и пукотине, за које се колотура прво загрева да би се елиминисала заостала напрезања.

При окретању обруча испод клинастог ремена, претпоставља се да брзина ротације може варирати до 5% од номиналне.

Израчунавање брзине

Сви прорачуни за све типове појасева заснивају се на одређивању геометријских параметара, вучне способности и трајности.

1. Одређивање геометријских карактеристика и оптерећења. Прорачун преноса појаса је погодан за разматрање специфичног примера. Неопходно је одредити параметре ременског погона од електромотора од 3 кВ до токарилице. Брзине ротације вратила су, редом, н 1 = 1410 мин -1 и н 2 = 700 мин -1 .

Ad

Уски клинасти ремен се обично бира као најчешће коришћени. Номинални момент на водећој ременици чини:

Т1 = 9550П 1 : н 1 = 9550 к 3 к 1000: 1410 = 20,3 Нм.

Из референтних табела је изабран пречник погонске ременице д 1 = 63 мм са СПЗ профилом.

Брзина траке се одређује на следећи начин:

В = 3.14д 1 н 1 : (60 к 1000) = 3,14 к 63 к 1410: (60 к 1000) = 4,55 м / с.

Она не прелази дозвољену вредност, која је 40 м / с за изабрани тип. Пречник великог колотура ће бити:

д2 = д 1 у к (1 - е и ) = 63 к 1410 к (1-0,01): 700 = 125,6 мм.

Резултат је сведен на блиску вриједност из стандардне серије: д 2 = 125 мм.

Размак између осовина и дужине појаса се налази у следећим формулама:

а = 1,2д2 = 1,2 к 125 = 150 мм;

Л = 2а + 3,14д цп + ∆ 2 : а = 2 к 150 + 3,14 к (63 + 125): 2 + (125 - 63) 2 : (4 к 150) = 601,7 мм.

Након заокруживања на најближу вредност, коначни резултат се добија из стандардне серије: Л = 630 мм.

Удаљеност од центра ће се променити и може се поново израчунати помоћу прецизније формуле:

а = (Л - 3.14д цп ): 4 + 1: 4 к ((Л - 3.14д цп ) 2 - 8∆ 2 ) 1/2 = 164.4 мм.

За типичне услове, снага коју преноси један појас одређује номограма и износи 1 кВ. За реалну ситуацију, треба је појаснити помоћу формуле:

[П] = П 0 К а К п К Л К у .

Након одређивања коефицијената у табелама, добијамо:

[П] = 1 к 0,946 к 1 к 0,856 к 1,13 = 0,92 кВ.

Потребан број појасева одређује се дијељењем снаге мотора са снагом коју један појас може преносити, али се уноси и коефицијент Ц з = 0,9:

з = П 1 : ([П] Ц з ) = 3: (0.92 к 0.9) = 3.62 ≈ 4.

Сила затезања траке је: Ф 0 = σ 0 А = 3 к 56 = 168 Х, гдје је секција А лоцирана према референтној табели.

Коначно, оптерећење на осовинама са сва четири појаса ће бити: Ф сум = 2Ф 0 з цос (2∆ / а) = 1650 Х.

2. Трајност. Израчун ременског преноса такође укључује дефиницију трајности. То зависи од отпора замора одређеног величином напрезања у појасу и учесталости њихових циклуса (број завоја по јединици времена). Настале деформације и трење унутар траке доводе до уништења умора - суза и пукотина.

Ad

Један циклус оптерећења се манифестује као четверострука промена напона у појасу. Учесталост извођења се одређује из следећег односа: У = В: л <У д ,

где је В брзина, м / с; л - дужина, м; У д - дозвољена фреквенција (<= 10 - 20 за В-ремене).

3. Прорачун временских ремена. Главни параметар је модул: м = п: н, где је п дистриктни нагиб.

Величина модула зависи од тога ангулар велоцити и снага: м = 1,65 к 10-3 к (П 1 : в 1 ) 1/3 .

Пошто је стандардизована, израчуната вредност се своди на најближу вредност серије. За велике брзине узимају се повишене вриједности.

Број зуба погоњене ременице одређен је омјером пријеноса: з 2 = уз 1 .

Средишња удаљеност зависи од промјера ременица: а = (0.5 ... 2) к (д 1 + д 2 ).

На појасу ће број зуба бити: з п = Л: (3,14 м), гдје је Л процијењена дужина појаса.

Након што одаберете близу стандардног броја зуба, онда одредите тачну дужину појаса од последње релације.

Такође је потребно одредити ширину појаса: б = Ф т : к, где је Ф т ободна сила, к је специфична напетост траке, изабрана по модулу.

Оптерећење на осовинама ће бити: Р = (1 ... 1.2) к Ф т .

Закључак

Ефикасност преноса ремена зависи од врсте појасева и услова њиховог рада. Исправан израчун ће вам омогућити да изаберете поуздан и трајан погон.