Топлинска обрада челика и његових типова. Хемијска термичка обрада челика

Челик је легура жељеза с угљиком, чија концентрација не прелази 2,14%. У челику опште намене, његов садржај се креће од 0,05 до 1%. Ниједно поље људске активности није потпуно без ове фузије. Користи се како за стварање волуметријских структура, тако и за производњу високо прецизне опреме.

Угљеник и друге нечистоће у саставу челика

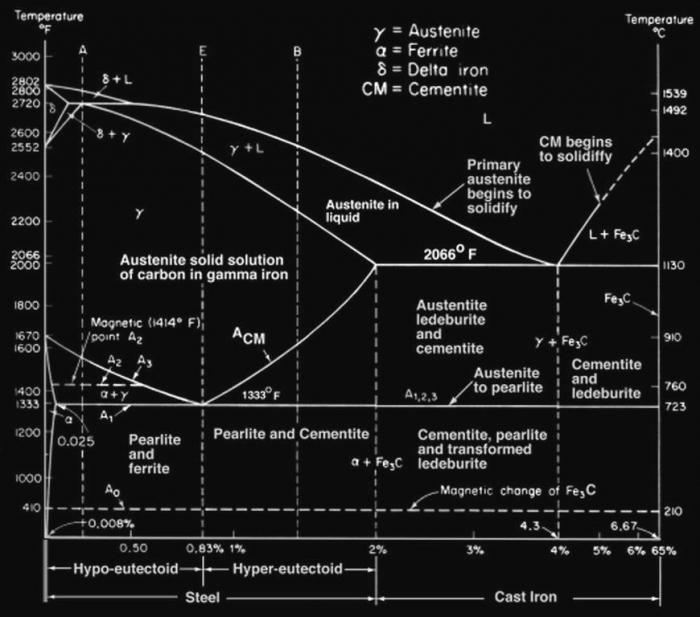

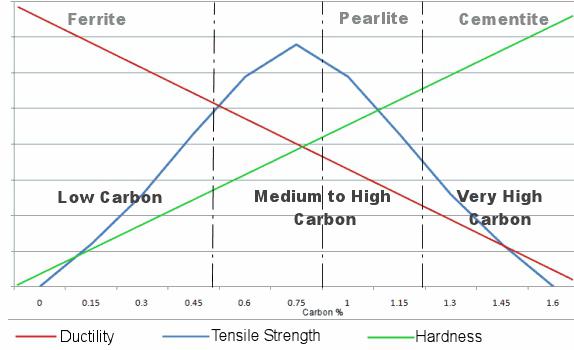

Допинг гвожђа са угљеником се састоји од две фазе. Прво се у гвожђе додаје 6,67% угљеника, што доводи до стварања карбида гвожђа или цементита. У нормалним условима, обични челик се састоји од две хомогене фазе - цементита и ферита. Када се загреје, цементит се раствара у жлезди да би се формирао аустенит. Концентрација угљеника утиче на основне механичке особине челика. Његово повећање доприноси смањењу дуктилности и вискозности, повећава тврдоћу и чврстоћу супстанце.  Поред тога, угљеник побољшава својства ливења, али нарушава заварљивост и обрадивост дотичног материјала.

Поред тога, угљеник побољшава својства ливења, али нарушава заварљивост и обрадивост дотичног материјала.

Различите нечистоће су такође присутне у челику, чије присуство је због технологије производње или уласка руде гвожђа. Манган и силициј су посебни адитиви који се уносе у челик како би се уклонила сумпорна једињења гвожђа и двовалентног оксида. Концентрација силицијума је у распону од 0,4%, а мангана - 0,8%. Манган и силицијум такође расту граница снаге и еластичност, односно (испод је граф топлинске обраде челика).

Фосфор повећава чврстоћу супстанце, смањујући пластичност и вискозност. Негативан утицај елемента је да се челику добије хладна крхкост, тако да производња не дозвољава вишак садржаја у 0,045%. Сумпор узрокује црвенило легуре, његова концентрација је ограничена на 0,05%.

Типологија

Постоји неколико класификација челика.

1. У зависности од хемијског састава:

- угљенични, садрже гвожђе, угљеник и нечистоће;

- легирани са различитим специјалним адитивима.

2. У зависности од концентрације угљеника:

- висок угљик (преко 0,7%);

- средњи угљеник (0,25 - 0,7%);

- ниски угљеник (до 0,25%).

3. По договору:

- конструкцијски;

- инструментал;

- посебне намјене.

4. У зависности од квалитета:

- обичан квалитет

- квалитет,

- висок квалитет;

- посебно високог квалитета.

Топлинска обрада челика. Опште информације

Сврха термичке обраде челика је да промени структуру легуре, и

према томе, његова својства, на пример, дају тврдоћи производа и ломљивости, или обрнуто, мекоћи и пластичности.

Суштина процеса лежи у загревању челичне гредице, њеном излагању и хлађењу. Све се то дешава уз строго поштовање одређених параметара, посебно температуре и брзине. Модови су погођени и класирање челика. Топлинска обрада одређених врста челика захтева различите услове да би се постигао исти резултат.

У табели се могу приказати поједностављене структурне промене у челику приликом загревања.

Температура грејања | Латтице Типе | Пропертиес |

до 910ºС | коцка центрирана ка телу | гвожђе раствара до 0,04% угљеника (ферита) |

910-1400ºС | коцка у средини | гвожђе раствара до 2% угљеника (аустенита) |

више од 1400ºС | коцка центрирана ка телу | практично не користи у пракси |

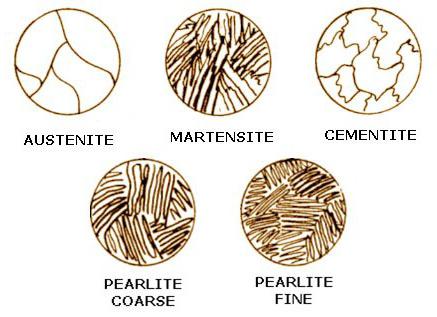

Аустенитна тврдоћа је 2-2,5 пута већа од ферита. Потоњи је више пластичан. Када се охлади, структура легуре се мења обрнутим редоследом.

Главни типови термичке обраде челика - каљење, нормализација, каљење, жарење.

Аннеалинг

Технологија овог процеса састоји се у загревању челичних гредица, задржавању и затим лаганом хлађењу, након чега се у металу постиже равнотежна структура. Његов задатак је да смањи унутрашње напрезање у легури, као и да повећа пластичност. Таква топлотна обрада челика подељена је на две врсте. Имају значајне разлике. У првом случају, термичка обрада челика не подразумева структурне промене засноване на фазним трансформацијама.

Жарење типа И

Овај тип термичке обраде је подељен у 4 групе:

- Хомогенизација . Легуре после кристализације карактеришу неравномерни састав хемијских компоненти и за једно зрно и за целокупну запремину ингота, што је узроковано различитим тачкама топљења елемената. Такве неравнотежне структуре су карактеристичније за легиране челике. Пошто се равнотежа хемијског састава јавља услед дифузије, њена примена захтева високе температуре. До 1100-1200 ºС, челичне траке се загревају у специјалним пећима, које се чувају од 8 до 15 сати, након чега се у пећи (6-8 сати) одвија споро хлађење до 800-850 ºС. Након постизања жељене температуре, гредице се хлади на ваздуху. Таква топлотна обрада легираних челика осигурава њихову пластичност, што увелике олакшава њихову обраду деформацијом.

- Рекристализациони жарење. Користи се за уклањање ефекта очвршћавања челика повезаног са хладном пластичном деформацијом, због чега се формирају дефекти решетке, које се називају дислокације и слободна места. Када се таква структура формира, долази до спљоштења и извлачења металних зрнаца, због чега долази до отврдњавања и смањује се дуктилност легуре.

Ова технологија топлотне обраде челика подразумева загревање на температурама изнад 100-200 ºС на почетку кристализације (приближно 500-550 ºС).

Трајање изложености варира од 0,5 до 2 сата, а затим се изводи споро хлађење. Структура се мења због формирања нових зрна и постепеног нестајања деформисаних. Тако долази до смањења дефеката решетке.

- Жарење за уклањање заосталих напрезања. Унутрашња напрезања у челичним деловима настају из процеса као што су заваривање, ливење, сечење, брушење, врућа деформација. Они достижу прилично велике количине. Као резултат тога, заједно са радницима накнадно узрокују уништавање метала.

Да би се елиминисао овај феномен, жарење се врши на температури испод кристализације (727 ° Ц). Током процеса од 20 сати на 600 ºС, напрезања су скоро потпуно елиминисана. Да би се смањило трајање процеса, температура се повећава на 680-700 ºС.

Жарење типа ИИ

Овим процесом постиже се равнотежна структура материјала током фазних трансформација. Структура челика након топлотне обраде се дјелимично или потпуно мијења. Основна промјена у структури легуре настаје због двоструке рекристализације, што резултира смањењем величине зрна, уклањањем унутарњих напрезања и уклањањем радног отврдњавања. Типови термичке обраде челика - пуни (омекшавање) и непотпуно жарење.

Фулл аннеалинг

Као резултат овог процеса, велика феритно-перлитна структура претвара се у малу аустенитну структуру, која се уз споро хлађење (30-50 ° Ц) претвара у малу феритно-перлитну структуру. На тај начин се конструкциони челик обрађује како би се повећала дуктилност и смањила тврдоћа.

Инцомплете аннеалинг

Као резултат непотпуног жарења, плоча перлит се трансформише у грануларни феритоцементит, који пролази кроз фазу аустенита (око 780 ºС). Овај процес се користи челични алати.

Пошто је жарење прилично дугачак рад (до 20 сати), нормализација се користи као алтернатива. Ради се о термичкој обради челика, чиме се побољшава његова обрадивост резањем, исправља се структура завара, а легура се припрема за каљење. Температура процеса прелази тачке А сз или А ст , у зависности од типа челика, за 30-50 ºС.

Нормализација је, по правилу, термичка обрада угљеничних челика. Као резултат тога, није потребно додатно очвршћавање челика са средњим угљеном и неких специјалних, јер се чврстоћа потребна за употребу дијелова постиже нормализацијом. Структура нормализованог челика је сорбитол.

Харденинг

Ради се о термичкој обради челика, због чега се повећава његова чврстоћа, отпорност на хабање, тврдоћа, граница еластичности, као и смањење дуктилних својстава. Технологија гашења се састоји од загревања до одређене температуре (око 850-900 ºС), задржавања и гашења, захваљујући чему се ова својства постижу. Утврђивање је најчешћи начин за побољшање физичких и механичких својстава легуре. Врсте термичке обраде челика: са и без полиморфне трансформације.

Стврдњавање са полиморфном трансформацијом се користи за челике који садрже елемент који је способан за полиморфне трансформације.

Легура се загрева до температуре промене кристалне решетке полиморфног елемента. Као резултат загревања, растворљивост легирајуће компоненте се повећава. Са смањењем температуре, тип решетке се мења у супротном смеру, али пошто се јавља великом брзином, у легури остаје вишак концентрације елемента са модификованом решетком. Тако настаје неравнотежна структура, која је термодинамички нестабилна. Игличаста микроструктура челика, након топлотне обраде у легури, назива се мартензит. Да би се смањила заостала напрезања, метал се даље подвргава темперирању.

Гашење без полиморфних трансформација се користи у случајевима када је једна од компоненти легуре делимично растворена у другој. Када се легура загреје изнад линије солидуса, компонента ће се растворити. А са брзим хлађењем, секундарна фаза нема времена да се врати у своје првобитно стање нема довољно времена за појављивање границе фаза, формирање почетне решетке и дифузиони процес. Као резултат тога долази до метастабилног чврстог раствора са вишком садржаја компоненте. Процес доводи до повећања пластичности метала. Термодинамичка стабилност се постиже у процесу спонтаног или термичког старења.

Будући да термичка обрада каљеног челика има тако важан одлучујући параметар као и брзина хлађења, потребно је споменути окружења у којима се процес одвија (зрак, вода, инертни плинови, уље, водени раствори соли).

Стопа хлађења је постала 6 пута виша на температури од 600 ºС и 28 пута на 200 ºС (у поређењу са техничким уљем). Користи се за хлађење легура угљеника са високом критичном брзином. Недостатак воде је довољно висока брзина хлађења у подручјима мартензита (200-300 ºС), што може довести до стварања пукотина. Соли се додају у воду да би се повећала његова способност очвршћавања. Тако, на пример, долази до топлотне обраде челика 45.

Легуре са ниским степеном критичног гашења, које се допирају, охлађују се уљем. Његова употреба је ограничена на лако запаљивост и способност да се држи на површини делова. Одговарајући делови од угљеничног челика се хлади у два медија: воду и уље.

Мартензитни челици на којима не би требало да се налази оксидни филм, на пример, који се користе за медицинску опрему, хлађени су у испуштеној атмосфери или у ваздуху.

Да би се остатни аустенит, који чини челик крхким, претворио у мартензит, користи се додатно хлађење.

У том циљу, делови се стављају у фрижидер са температуром од -40 - -100 ºС или прекрију мешавином угљен-диоксида и ацетона. Посебна додатна обрада при ниским температурама помаже у повећању тврдоће алата за резање, чији је материјал легирани челик, стабилизира димензионе параметре високо прецизних дијелова и повећава магнетна својства метала.

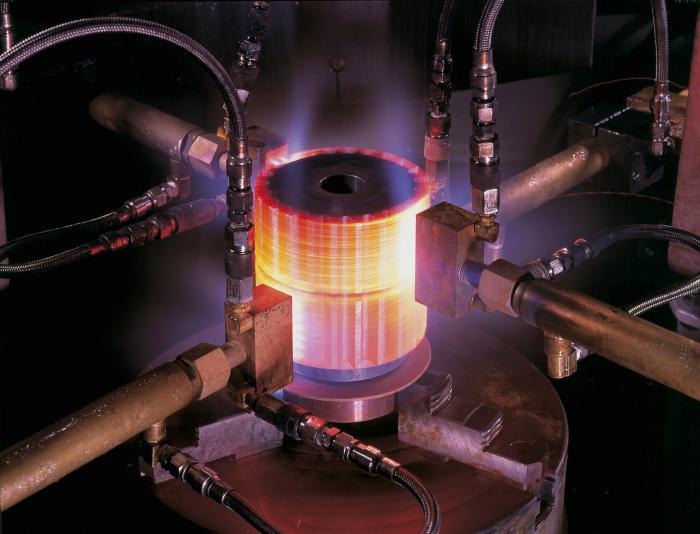

За неке делове, као што су осовине, греде, осовине, зупчаници, прсти за абразивне спојнице, користите површинско очвршћавање. У овом случају, формира се премаз отпоран на хабање, чија је језгра вискозна, са повећаном чврстоћом на замор. Да би се произвело такво гашење, користе се високофреквентне струје, које формира трансформатор из специјалног генератора. Они загревају површину дела покривеног индуктором. Затим се дио хлади у зраку. Дебљина каљеног површинског слоја може варирати од 1 до 10 мм.

Одмор

Ради се о термичкој обради челика, чији је циљ слабљење унутрашњих напрезања које настају током гашења, као и повећање вискозности. Таква обрада се примењује на челике који су прошли полиморфне трансформације. Режими термичке обраде челика укључују загревање на температуру од 150-650 ºС, држање и хлађење, чија брзина није битна. Током процеса каљења, теже, али нестабилне структуре се трансформишу у пластичне и стабилније. Одмор је висок, средњи и низак.

При ниском темперирању, загревање до 150-250 ºС, накнадно излагање 1,5 сати и хлађење у ваздуху или у уљу. Мијења се цристал латтице мартензит, који нема утицаја на тврдоћу, повећава вискозност и ублажава унутрашња напрезања. На овај начин резање и мерни алат.

Код просечног одмора долази до загревања до 300-500 ºС. Челична конструкција је представљена с више празника. Челични детаљи након обраде карактеришу високе еластичне особине и карактеристике чврстоће. То је обрада опруга, мембрана, опруга.

Високо темперирање карактерише температура загревања од 450-650 ºС, што доводи до формирања сорбитола. Производи постају мање тврди, пластични, имају велику ударну чврстоћу. Њему су изложени зупчаници, осовине, ваљци и други критични делови механизама.

Хемијска термичка обрада челика

Помаже повећати чврстоћу и тврдоћу легуре, њену отпорност на корозију, дајући својства против трења и отпорности на хабање. Овај процес укључује и термичке и хемијске ефекте на састав, структуру и својства површинског слоја легуре.

Хемијска термичка обрада челика заснива се на процесима дисоцијације, дифузије и адсорпције. У зависности од елемента за засићење, он се дели на нитрирање, цементацију, цијанизацију итд.

Цементација

Задатак цементирања је да се добије чврста површина на деловима од нискоугљеничног челика са довољно вискозном језгром. Процес се одвија у карбуратору на 930-950 ºС, јер је на овој температури аустенит најстабилнији. На овај начин се третирају и легуре са ниским садржајем угљеника и легиране легуре. На прераду утиче класификација челика. Топлинска обрада одређених врста челика захтијева посебне параметре за постизање резултата.

Цементирање се дели на чврсти и гасни. У другом случају, могуће је добити одређени садржај угљеника у површинском слоју, смањити трајање процеса, аутоматизовати. Ово је бољи пут од тврде цементације.

Топлинска обрада се врши како би се смањила грануларност језгра и цементног слоја, и тиме побољшала механичка својства. Температурна обрада се састоји од двоструког очвршћавања и ниског темперирања на температурама од 160-180 ºС.

Нитридинг

Претпоставља се засићеност површинских слојева делова од легираних челика атомима азота дифузијом. Као резултат, азот реагује са легирајућим елементима (молибден, хром, алуминијум) са формирањем чврстих и стабилних једињења - нитрида.

Предност је нижа температура обраде у односу на процес цементирања - 500-600 ºС. Осим тога, нитрирани слој има веће механичке особине и отпорност на корозију (ова својства се одржавају на температурама до 500 ºС). Карактеристике цементираног слоја су стабилне на температурама до 220 ºС.

Цианинг

Овај процес је једнократно пуњење површине челика са атомима азота и угљеника. Технологија укључује употребу текуће и гасне фазе. Цијанид такође може бити ниске и високе температуре.

Када се течност користи специјалне купке пуне цијанида и неутралне соли. Након засићења површине душиком, процес се заправо претвара у цементацију. На нискотемпературној цијанидацији, делови се даље подвргавају додатној топлотној обради.

Цементирање гаса одвија се у медијуму који садржи гасове за нитрирање и цементирање. Овом методом цијанизације, дубина третираних слојева достиже 1,8 мм.