Челик велике брзине: ГОСТ, састав, тврдоћа, термичка обрада

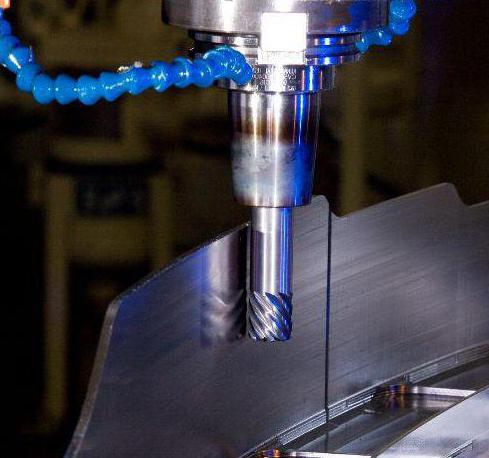

Да би радна површина алата дуго задржала специфицирана својства, потребно је користити специјалне легуре и челике за израду таквих елемената. До данас су направљени дијелови резног алата тврде легуре типови алатних челика. За секаче, длета, длета се користи углавном брзорезни челик.

Основни захтјеви за алате за резање алата

Детаљи овог типа дуго времена раде у условима трења и повишених температура. Међутим, радна површина мора задржати своја својства, имати високу отпорност на хабање и тврдоћу. На великим брзинама, које алат подиже током процеса сечења, и његова ивица, и сам део, и чипови се загревају. Стога, главна карактеристика коју треба да има брзорезни челик је отпорност на топлоту. За материјале које је тешко радити, користе се прашкасти челици велике брзине. Имају већа својства резања. Недостатак таквих легура је тешка обрада слијепих узорака. Све потребне карактеристике постижу се увођењем одређених легирајућих елемената и посебном термичком обрадом.

Означавање челика

Челик велике брзине је означен словом П, који се налази испред. Главни легирајуци елементи су волфрам, хром. Додатно унесите елементе као што су ванадијум, молибден. Број иза слова П означава проценат волфрама у челику. У правилу, састав брзорезног челика укључује око 4% хрома. Овај елемент није означен на ознаци. Ако су бројеви испред слова П, онда они указују на проценат угљеника (на пример, челик 11П3АМ3Ф2 садржи 1,1% угљеника). Генерално, челици ове групе су високо легирани.

Утицај легираних елемената на својства челика

Волфрам, молибден обезбеђују високу отпорност на високу брзину челика. На њиховој основи формирају се карбиди, који се делимично претварају у чврсти раствор. Након топлотне обраде обезбеђена је структура мартензита. Волфрам, молибден и ванадијум успоравају његов распад. То је оно што даје неопходно црвенило. За дуго времена коришћен је челик велике брзине, легиран са волфрамом. Међутим, због оскудице овог метала, почела је делимично да буде замењена молибденом. Овај елемент такође има позитиван ефекат на тенденцију класа волфрамовог челика на карбидну хетерогеност. Најтврђи карбид формира ванадијум. Међутим, садржај угљеника треба да буде довољан за веће засићење чврстог раствора. Што је више ванадијума, више угљеника мора бити у легури. Главни задатак кром - израда тврдоће челика. Црвенило такође повећава кобалт.

Челик велике брзине (тврдоћа при легирању са овим елементом се повећава на 70 ХРЦ) у овом случају ће имати смањену снагу. Важно је напоменути да увођење хрома није широко распрострањено због високе цијене елемента.

Топлинска обрада челика велике брзине

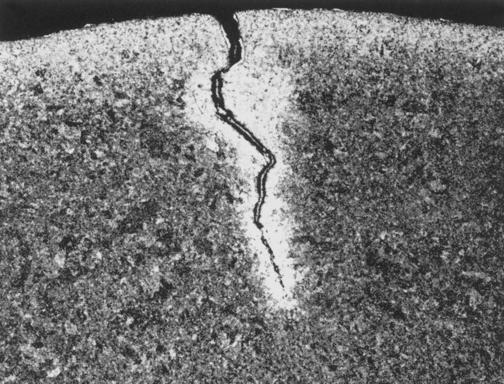

Ове врсте челика долазе у стање ковања (температура је око 1200 ° Ц). Загрејан на 860 ° Ц, затим се метал одржава на температури од око 760 ° Ц. Алати за термичку обраду укључују учвршћивање и каљење. Треба напоменути да таква обрада има своје карактеристике. Прво, потребно је полагано, постепено загревање. Пошто је челик високо легиран, његова топлотна проводљивост је прилично ниска, брзо загревање може довести до стварања пукотина. Веома је важно да се радни комад равномерно загреје. Користе се електричне пећи, солне купке. Прерада челика велике брзине захтева доста времена, захтева стриктно придржавање свих фаза процеса.

Каљење челика за резне алате

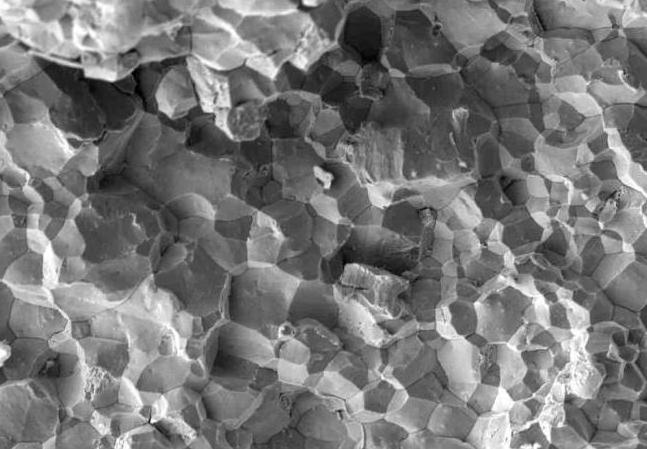

Главни задатак гашења је растварање карбида у аустениту. По правилу, волфрам и карбиди на бази хрома растварају се на 1200 ° Ц, ванадијум захтева више температуре. Након ове фазе, структура има вишак карбида. Они ограничавају раст зрна. Високе температуре дају фини зрнати аустенит. Хлађење се одвија у уљу или растопљеним солима. Температура преко попречног пресека делова је изједначена. Таква обрада брзорезног челика спречава појаву пукотина. Након гашења, челик има следећу структуру: мартензит, резидуални аустенит, карбиди.

Каљење челика велике брзине

Каљење челика доприноси трансформацији мартензита у темперирање мартензита, аустенита у мартензит (пошто први нема довољну тврдоћу) и уклањање заосталих напрезања. По правилу, термичка обрада брзорезног челика укључује вишеструко темперирање. Овај процес почиње на температури од 150 ° Ц. Даље, на 550 ° Ц долази до таложења (карбиди се таложе из чврстог раствора). Као резултат, повећава се тврдоћа легуре. Веће температуре темперирања су непожељне, јер ће доћи до процеса разлагања мартензита и, сходно томе, смањења тврдоће. Након једнократног каљења, волфрамов челик има резидуални аустенит. Потпуно се претвара у мартензит током другог празника. Преостали напони се уклањају у процесу трећег одмора. Челик са садржајем кобалта може бити подвргнут темперирању четврти пут.

Неуспех топлотне обраде

Смањење количине угљеника на површини обрадка може бити последица слабе сланости купељи соли, као и прегрејавања током аустенизације. Вишак температуре доводи до топљења граница зрна. Такође, машински део може имати пукотине. Овај феномен се јавља услед брзог загревања метала. Други разлог је убрзано хлађење. Мала тврдоћа може бити посљедица недовољног допирања структуре мартензита, нарушавања температурног режима током каљења, у којем остаје заостали аустенит. Још један могући дефект изратка - прелом мотхбалла.

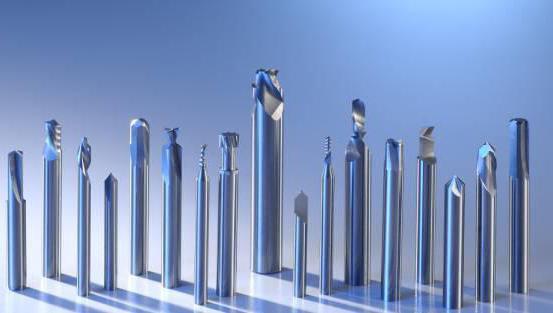

Најчешћи типови челика велике брзине

Брзи челик (ГОСТ 19265-73) је подељен на легуре нормалне и високе отпорности на топлоту. У прву групу спадају брендови као што су Р18, Р6М5. Њихова тврдоћа достиже 63 ХРЦ. Њихова главна сврха - прерада лива, бакра, легура алуминијума. Волфрамов челик има већу отпорност на топлоту. Користе се за израду бушилица, сечива, резача. Челик Р6М5, који садржи молибден, благо је инфериорнији у резним својствима, али је знатно јефтинији. Поред тога, његова пластичност је нешто већа, а тенденција стварања пукотина није тако висока. Челици отпорнији на топлоту чине ванадијум и кобалт (10Р6М5, Р9Ф5). Њихова тврдоћа достиже 66 ХРЦ. Користе се за обраду трајнијих конструкционих челика, високотемпературних легура, у производњи алата за завршну обраду. Карактеристично је да ови брендови имају већу отпорност на хабање (због присуства ванадијума у композицији). Недавно се све више користи метода металургије праха. Такви алати имају већа резна својства.