Резање и заваривање метала: технологија

Заваривање метала и резање праћено је локалним топљењем.  Разлика између метода лежи у чињеници да је у овом другом случају улазна енергија већа за 30-40%, а метал се топи и сагори пре него што се раздвоји.

Разлика између метода лежи у чињеници да је у овом другом случају улазна енергија већа за 30-40%, а метал се топи и сагори пре него што се раздвоји.

Врсте заваривања

Заваривање се може разликовати по начину гријања, што је како слиједи.

- Елецтриц арц

- Пламен гаса изгорео на излазу из пламеника.

- Третирање једињења усмјереним протоком електрона.

- Снабдевање електричном струјом кроз талину шљаке.

Арц заваривање

Заваривање је начин стварања једнодјелног споја дијелова њиховим опћим или пластичним деформацијама. Углавном се производи локалним топљењем делова једињења топлотном енергијом.

1. Заварени спојеви

Једињења су следећа:

- стражњи елементи су спојени на крајевима;

- преклапање - наметање једног листа на други са преклапањем;

- угао - постављање делова под углом један према другом;

- Тавровие - заваривање краја једног елемента на бочну површину другог.

Спајање заварених делова назива се заварена јединица. Једињење се формира топљењем металних делова. Након њихове кристализације, формира се завар.

2. Лук за заваривање

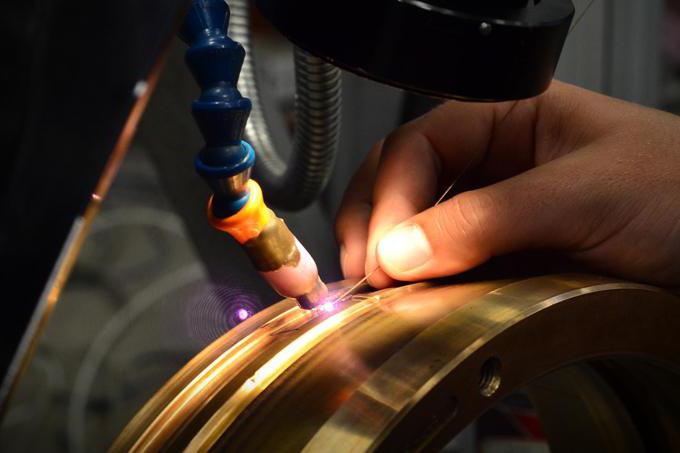

Пут електролучно заваривање на основу стварања затвореног електричног круга. Између електроде и дела се ствара лук, који топи његове ивице и крај штапа. Елецтрицал цирцуит укључује извор напајања, кабл за заваривање, електроду са држачем, копчу за уземљење, повратни кабел и радни комад. Струја почиње да тече кроз читав круг након формирања лука. Важно је укључити радни комад у коло електричног круга у процесу заваривања или резања. Температура лука у овом случају је 6000 ° Ц.

3. Струја заваривања

За заваривање, наношење директне и наизменичне струје. Прва опција је пожељна, јер се веза постиже већом снагом уз мању потрошњу електрода. Заваривање метала директна струја једноставнији, са већом продуктивношћу. Добија се помоћу исправљача инсталираног након трансформатора.

Повезивање електроде са негативним полом обезбеђује дубоко продирање топлоте у производ (директни поларитет). Ако спојите штап на "+", пенетрација ће бити плитка. У овом случају, већина енергије ће се фокусирати на крај електроде (обрнути поларитет). Корени шавови се изводе са минус поларитетом, а покривни шавови - са позитивним.

Наизменична струја обезбеђује дубину пенетрације од 20% мање од константне. Међутим, резултат заваривања је прихватљив, јефтин, а подручје примене је широко: од кућног рада до производног рада.

4. Електроде

Висококвалитетни заварени спој постиже се облагањем електрода које обављају следеће функције:

- заштита метала од оксидације током загревања;

- увођење адитива у материјал шавова;

- успоравање процеса хлађења делова због премаза шљаке.

За заваривање се углавном користе потрошне електроде, мада могу постојати и не потрошне (графит, волфрам). Материјал шипке може бити челик, ливено гвожђе, алуминијум, бакар. Најчешће коришћени челик - за заваривање угљеничних и легираних челика.

5. Техника заваривања метала

За добијање висококвалитетног вара, основни метал у спојевима се чисти од прљавштине за 20-30 мм. Процес заваривања обухвата следеће параметре:

- пречник електроде;

- тип, јачина и поларитет струје (на његову величину утичу пречник шипке, врста челика и тип прикључка);

- брзина кретања електроде;

- положај електроде у односу на шав.

Лук се формира када се додирне или удари метална електрода, након чега се увлачи на интервал од 0,5-1,1 мм од дебљине шипке. Заваривач га покреће у следећим правцима:

- до детаља, као што се језгро метала топи;

- према заваривању;

- преко формираног шава.

Када се део загреје, формира се вара за заваривање. Меша електроде и базне метале и формира шав који повезује делове.

Приликом заваривања танког метала, не може се извршити попречно кретање електроде. Ширина шава је мала.

Положај електроде у простору покушава да се не мења. Ако је метал заварен у хоризонталној равнини, он је нагнут за 15 ° од вертикале у смјеру вара. Тада долази до топљења метала на максималној дубини.

Ширина шава је 1,5 од пречника електроде. Ствара се због одређене брзине заваривања. Шав ће бити високог квалитета ако је добро заварен, а метал шава лако прелази на главну површину. Заваривање завршава спорим уклањањем електроде.

Када се заваривање метала заврши, цена зависи од тога колико је шав центиметар. Ручни рад са штапним електродама кошта 15-20 руб / цм. Високо квалифицирани рад је скупљи. Морат ћете платити од 100 до 600 рубаља за 1 спој цијеви, и 80-100 рубаља / цм за украсне решетке.

Гас велдинг

Извор топлоте је запаљив гас који сагорева у кисеонику. Пламен ацетилен-кисик ствара максималну температуру, тако да се најчешће користи.

Плински пламен топи рубове металних производа заједно са металом који се користи као адитив.

Гасно заваривање се више користи за израду спојева од танког челичног лима, ливеног гвожђа и обојених метала.

Сагоревање запаљивих гасова при великој брзини и стварање високе температуре захтева кисеоник.

Ацетилен се добија разградњом са водом калцијум карбид или из текућег горива, дјелујући на њега електричним лучним пражњењем. Гас је експлозиван. Не сме се мешати са ваздухом и загревати под притиском до температуре изнад 450 ° Ц.

У индустрији се користе супституенти ацетилена, на пример, метан или пропан. Испоручују се у цилиндрима под притиском.

Заваривање метала врши се употребом металне жице за пуњење сличне по саставу материјалу изратка.

Није увек могуће наћи. Приликом заваривања обојених метала врши се изнимка, могу се користити траке изрезане из листова сличног материјала.

Да би се уклонили оксидни филмови из третираног метала, користе се флукси, који се наносе на жицу за пуњење и на ивице делова у облику праха или пасте. Њихов састав зависи од врсте метала.

Резање метала

Резање се врши истим алатом као и заваривање, али се снага извора топлоте повећава. Уклањање растопљеног метала одвија се тако што се истиче из радне површине или испухује млазом гаса.

1. Резање електричним луком

Електролучно сечење са потрошном електродом врши се од горњег до доњег руба дијела. Продуктивност процеса је ниска, а квалитет резања је лошији него на друге начине.

Угаљ или графитне електроде се користе за резање ниског квалитета. Растопљена површина се налази косо тако да се лакше тече метал. Струја може бити константна или променљива.

Не потрошни волфрам електрода реже делове од обојених метала или легираног челика. Процес се изводи у заштитној атмосфери аргона и користи се изузетно ријетко.

2. Гасно резање

Када се гасно сечење метала загрева гасним пламеном у кисеоничном окружењу, након чега почиње да сагорева у струји кисеоника, који такође дува оксиде. Процес је олакшан употребом флукса који се доводи у радни простор у облику праха. Са таквим резањем се додаје хемикалија и абразив на топлоту.

Закључак

Заваривање и резање метала праћено је локалним топљењем дијела подручја. У зависности од улазне снаге, формира се веза или одвајање делова.

Када се заваривање најчешће користи електрични лук. Најквалитетнија веза се постиже помоћу ДЦ-а. Резање метала током сагоревања у струји кисеоника је ефикасније у смислу перформанси.