Производња опеке: опрема, технологија

Вековима се историја градјевинских материјала опека потврдила као поуздан универзални материјал. Најновија достигнућа у области грађевинарства нису у стању да потпуно уклоне циглу са тржишта, а ова ситуација ће се наставити дуго времена. Брицк је супер за капитална изградња зградама и објектима због својих својстава. Производња опеке од глине није претрпела значајне технолошке промене у протеклих неколико векова, али су се појавиле и друге методе за производњу блокова за зидање од опеке. Међу њима, најпопуларнија су технологија производње силикатних опека, као и употреба високог притиска као алтернатива или додатак испаљивању.

Врсте цигли и њихове карактеристике

Опеке се називају чврстим блоковима за конструкције одређених димензија. Уз велико одступање од стандарда дужине, ширине и висине, производи се већ називају једноставно грађевни блокови. Једна једноставна руска цигла направљена је 250 мм дуга, 120 мм широка и 65 мм висока, ту су и пола и двоструке варијанте висине 88 и 138 мм, респективно. Европа је усвојила своје стандардне величине опеке, што је повезано са историјским развојем система за мерење. Материјал за израду цигле може бити велики број растреситих и дробљених супстанци, али најпопуларније су глина и песак са кречом. То се огледа у називу блокова, црвена керамичка цигла се прави готово искључиво од глине, док се производња силикатних цигли заснива на мјешавини пијеска и вапна. Карактеристике таквог материјала су нешто ниже од керамике, што се компензира релативно ниском цијеном. Трећи тип блокова хиперпресије може се састојати од разних материјала, у зависности од карактеристика које је планирао произвођач. Сва три основна типа подељена су на велики број подтипова са различитим својствима и употребама.

Технологија

Методе за производњу опеке варирају у зависности од коришћених сировина. Технологија за производњу опеке од глине високотемпературним калцинирањем остала је непромијењена неколико хиљада година, док је производња силикатних опека почела тек крајем 19. стољећа. Силикатна опека не захтева печење, јер керамика, уместо тога, се излаже воденој пари под високим притиском. Хипер пресе за производњу циглених блокова углавном су настале релативно недавно, овај метод не користи ефекте високих температура у формирању чврстог материјала. Ипак, опеке са хиперпресијом нису инфериорне у својим својствима и често превазилазе своје "древне браће". Стручњаци овај материјал упоређују са квалитетним клинкер циглама.

Производња керамичке опеке

Опрема за производњу опека од глине пластичним или полусухим методама треба да обухвати следеће обавезне јединице и собе:

Складиште сировине, где се глина прелиминарно "искаче" до жељеног степена влаге. Такође је могуће додати бутируиусцхего материјал, песак или сломљена цигла, у износу не више од 30%. Такви адитиви омогућавају сировини да лакше задрже свој облик и смање деформације током обраде температуре.

Место мљевења и мијешања сировина може укључивати неколико уређаја за постепену филтрацију, дробљење и стварање хомогене масе. За дуктилни поступак додајте инсталације за обраду глине воденом паром.

Формирање сирових производа укључених у уређај засновано на вакуумским или хидрауличким пресама. Ови уређаји производе траку за сечење, од које је већ формирана сирова цигла. Компактна гаража и кућне опције могу да обликују готове производе без потребе за сечењем, али је брзина таквих инсталација изузетно мала.

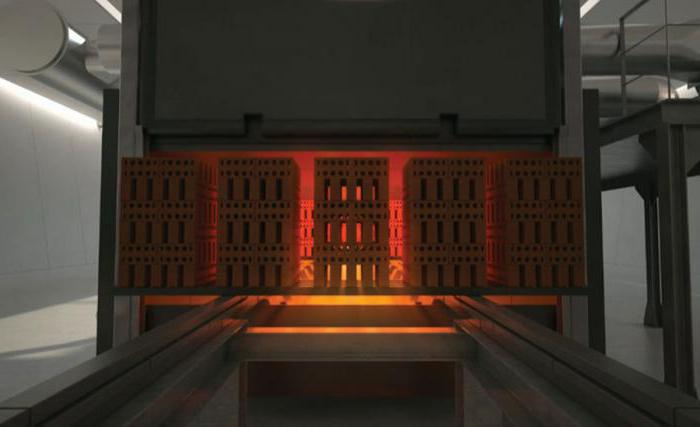

Пећи за сушење сировине и печења производе два типа: комора и тунел. Друга опција захтијева чврсту конструкцију, али омогућава стреаминг нон-стоп производњу. Полу-суви поступак формирања сировине може уштедети време сушења. С. Стандардна температура печења керамичких блокова је 1000 ° Ц.

Складиште готових производа, гдје се печена цигла прима за складиштење и продају.

Транспортне јединице између инсталација различитог степена механизације рада, од ручног до транспортног типа.

Фирецлаи брицк

У конструкцији пећи и других ватросталних површина, употреба обичних цигли је неприхватљива. С . Силикатна опека није у стању да издржи ни температуру конвенционалног пламена за огрјев, а једноставан керамички блок губи својства чврстоће на температурама изнад 800 ° Ц. Да, и константне флуктуације температуре негативно утичу на својства конвенционалних цигли. Захтева материјал који може издржати периодично јаку топлоту и накнадно хлађење током дугог периода рада. Један од најпопуларнијих ватростални материјали Шамотна цигла се разматра, на основу чије производње се производи цигла од специјалне глине - шамота. Опрема за производњу опеке из ње је слична оној горе описаној, али карактеристике технологије производње конвенционалних керамичких блокова су двије фазе:

Када се припрема сировина, ватростална глина се подвргава прелиминарној високотемпературној обради, а минерални адитиви, посебно алуминијум оксид, користе се за побољшање ватросталних својстава готовог производа.

С, а при 1500 и выше, время обжига составляет не менее 5 часов. Сирово печење се не дешава на 1000 ° Ц, али на 1500 и више, време печења је најмање 5 сати. На таквим температурама долази до синтеровања материјала и трансформације хемијског састава у целини.

Порозност шамотне опеке одређује његову чврстоћу и топлотну изолацију.

Блокови клинкера

Облагање зидова и других конструкцијских елемената није само лијеп изглед материјала, већ и његова отпорност на временске увјете и механичка оштећења. Произвођачи опеке од 18. века производе посебно издржљив материјал, упоредив по отпорности на хабање према природном камену. Име је дошло од њемачког за резонантни одзив цигле приликом куцкања, што не изненађује, јер су клинкер блокови један од најгушћих материјала у својој класи. Производња клинкер цигле намеће повећане захтеве за квалитет сировина, потребно је контролисати садржај оксида гвожђа, калцијума и магнезијума, као и довољан садржај алуминијум оксида. ° С, в остальном технология производства повторяет способ получения обычного керамического кирпича. Температура печења материјала облоге према овој технологији је 1000-1400 ° Ц, иначе технологија производње понавља методу производње обичних керамичких опека. Један од главних недостатака клинкер керамичких блокова је њихова добра топлотна проводљивост, тако да када се суочавају са спољним зидовима зграде, може бити потребна додатна топлотна и звучна изолација. в том числе с пустотами на тыл ь ной стороне и глазурью на лицевой. Опеке ове технологије производе се у најразличитијим варијантама, укључујући и шупљине на задњој страни и глазуру на предњој страни.

Технологија производње силикатне опеке

Процес стварања чврстих блокова из мјешавине вапна и пијеска заснива се на топлинској обради готовог морта и започиње релативно недавно, док је употреба смјесе у изградњи већ учињена неколико тисућљећа. Производња силикатне опеке може се подијелити у 3 главне фазе: припрема сировина, гашење вапна и стварна производња блокова. Припрема обухвата следеће фазе и уређаје:

Сејалица за песак. Фракција пјесковитих сировина не би требала бити већа од 2,5 мм, штавише, процес просијавања вам омогућава да очистите пијесак од органских укључака.

Инсталације за дробљење вапна.

Могућа је монтажа кречњака.

Уређај за дозирање сировина за мешање. Мешавина од 90-92% се састоји од песка, остатак је гашено вапно, пигменти боје и модификатори.

Инсталације за гашење креча су подељене у 2 типа:

Инсталације бубњева помоћу водене паре омогућују вам да брзо завршите процес гашења у смјеси, али трошите енергију.

Структуре силаже у неколико секција омогућују вам да добијете непрекидан ток готове смеше, упркос чињеници да реакција може потрајати до 10 сати.

У последњој фази, блокови се формирају у машинама за пресовање, а сировина се шаље у аутоклав, где се калцијум хидросиликатна једињења формирају под притиском и високотемпературном паром у цигли, која обезбеђује тврдоћу према блоку. Обрада аутоклава траје 10-20 сати, тако да је за континуирану производњу потребна уградња неколико аутоклава.

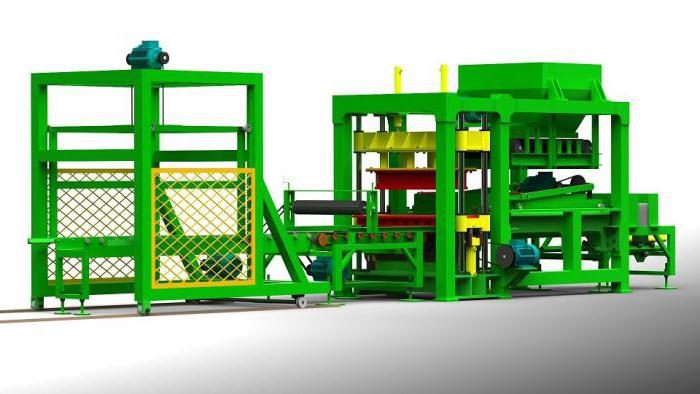

Вибропресс

Ова машина за производњу опеке и других блокова на бази грађевинских смјеса је прилично универзално средство, јер се замјена облика може направити без значајних модификација цијеле инсталације. Постоје модели са мерним уређајима, миксерима, па чак и транспортерима производа до места сушења или додатне обраде.

Хипер-прешани блокови од опеке

Ова производна верзија уопште не користи температурни третман, јер се заснива на својству везивања цемента. Производна линија је минимизирана, што вам омогућава да је поставите на малу површину. Структура опреме, осим саме хиперпресуре, може укључивати следеће инсталације:

Опрема за филтрирање и дробљење за мљевење сировина и уклањање органских остатака.

Дозатор за аутоматску контролу давања компоненти.

Миксер, може се уградити у дизајн хипер-штампе.

Инсталација транспорта опеке до места складиштења.

Спремне опције мини-биљке

Упркос обиљу произвођача, тржиште грађевинских материјала није презасићено, тврде стручњаци, али и биљеже стабилан годишњи раст потражње и обима изградње. Стога, властита мини-фабрика за производњу цигле може постати профитабилан породични посао. Период поврата тог посла може бити од једне до двије године, у зависности од утврђене производње и вјештина радника, као и начина маркетинга готовог материјала. Минимална улагања у процесну опрему и пуштање у рад могу се кретати од 3 милиона рубаља. До тога треба додати и закуп одговарајућих просторија и куповину сировина. Посебно треба обратити пажњу на производњу опеке са хиперпресијом, која захтева најмање укупне површине за постављање инсталација.

Производња у гаражи

Да би се отворила производња опеке у локалној зони, довољно је потрошити новац на хиперпресу, а све остале операције морат ће се обавити ручно. Трошак такве опеке ће бити минималан, али су трошкови рада много већи.

Закључак

Профитабилност циглане потврђена је многим примјерима. Међутим, производња ће захтевати не само озбиљне финансијске инвестиције, већ и напоре за одржавање тока посла, за контролу квалитета и проналажење канале продаје. За годину или двије напори ће се сигурно исплатити са стабилним профитом.