Чврстоћа метала

Снага - максимално напрезање којем се материјал може подвргнути до његовог уништења. Ако говоримо о овом индикатору у односу на метале, онда је то једнако односу критичног оптерећења на његову површину попречног пресека током испитивања на пукнуће. Генерално, снага показује која је сила потребна за превазилажење и разбијање унутрашњих веза између молекула материјала.

Како се изводи тест трајности?

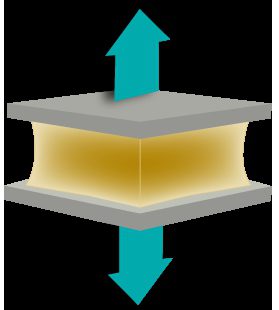

Испитивање чврстоће метала врши се помоћу специјализованих механизама који вам омогућавају да подесите потребну снагу током испитивања на истезање. Такве машине се састоје од посебног елемента за пуњење, помоћу којег се ствара потребна сила.

Опрема за испитивање чврстоће метала омогућава растезање испитиваних материјала и постављање одређених вриједности силе која се примјењује на узорак. Данас постоје хидраулички и механички типови механизама за испитивање материјала.

Врсте граница чврстоће

Чврстоћа је једна од главних особина материјала. Информације о крајњој чврстоћи појединих материјала изузетно су важне када је потребно одредити могућности њихове употребе у различитим индустријским областима.

Постоји неколико засебних предности материјала:

- под компресијом;

- савијање;

- торзија;

- када се истеже.

Формирање концепта затезне чврстоће метала

Галилео, који је утврдио да гранична граница компресије и напетости материјала зависи од индикатора њиховог попречног пресека, говорио је о граници чврстоће у то вријеме. Захваљујући истраживању научника, појавила се претходно непозната количина - стрес уништења.

Модерна теорија о снази метала формирана је средином 20. века, што је било неопходно на основу потребе да се развије научни приступ за спречавање могућих оштећења индустријских конструкција и машина током њиховог рада. До тог тренутка, при одређивању чврстоће материјала, у обзир је узет само степен његове пластичности и еластичности, а унутрашња структура је потпуно занемарена.

Чврстоћа челика

Челик је главна сировина у већини индустријских области. Широко се користи у грађевинарству. Зато је веома важно унапред одабрати квалитетан, истински погодан тип челика за специфичне задатке. Резултат и квалитет обављених радова директно зависе од правилног израчунавања чврстоће одређене врсте челика.

Као примјер, можете дати неколико вриједности коначне чврстоће челика. Ове вриједности су засноване на захтјевима државних стандарда и препоручени су параметри. Дакле, за производе који су изливени од структурног нелегираног челика, предвиђен је стандард ГОСТ 977-88, према којем је крајња чврстоћа при испитивању затезањем око 50-60 кг / мм 2 , што је приближно 400-550 МПа. Након проласка поступка очвршћавања, слична врста челика добија вриједност отпорности на истезање од преко 700 МПа.

Циљна чврстоћа челика 45 (или било које друге врсте материјала, као и гвожђа или ливеног гвожђа, као и остатак легуре метала) зависи од низа фактора које треба одредити на основу задатака који се постављају на материјал у његовој примјени.

Снага бакра

У нормалним условима собне температуре, технички бакар са жаром има затезну чврстоћу од око 23 кг / мм 2 . Са значајним температурним оптерећењима на материјал, његова крајња чврстоћа је значајно смањена. Показатељи крајње чврстоће бакра одражавају присуство различитих нечистоћа у металу које могу повећати овај индикатор и довести до његовог смањења.

Алуминијска снага

Жарена фракција техничког алуминијума на собној температури има затезну чврстоћу до 8 кг / мм 2 . Повећање чистоће материјала повећава његову пластичност, али се одражава у смањењу снаге. Као примјер, можете узети алуминиј, чија је чистоћа 99,99%. У овом случају, крајња чврстоћа материјала достиже око 5 кг / мм 2 .

Смањење затезне чврстоће комада алуминијумског теста се уочава када се загрева током испитивања на истезање. С друге стране, смањење температуре метала у опсегу од +27 до -260 о Ц привремено повећава испитивани индикатор за 4 пута, а при тестирању алуминијумске фракције највише чистоће износи чак 7 пута. Истовремено, могуће је донекле повећати јачину алуминијума допингом.

Снага гвожђа

Метода индустријске и хемијске обраде до данас је била у стању да добије жељезне бркове са затезном чврстоћом до 13.000 МПа. Уз то, чврстоћа техничког гвожђа, који се широко користи у различитим пољима, износи око 300 МПа.

Наравно, сваки узорак материјала у својој студији о нивоу снаге има своје недостатке. У пракси је доказано да је стварна објективна крајња чврстоћа било ког метала, без обзира на њен удео, мања у односу на податке добијене током теоријских прорачуна. Ове информације се морају узети у обзир при одабиру одређеног типа и разреда метала за обављање одређених задатака.