Турнинг. Врсте окретања

Окретање - најчешћи тип прераде металних производа. Делови који имају облик револуционарних тела чине значајан део производа машинске индустрије и део су већине машина и механизама.

Кратак опис

Савремени инжењеринг карактерише широк спектар производа, са нестабилношћу величине производне серије делова, која варира од неколико комада до неколико хиљада или десетина хиљада. Технолошки процес (ТП) прераде ротационих тела карактерише низ технолошких операција, праваца обраде и опреме за сечење метала која се користи у њиховој производњи.

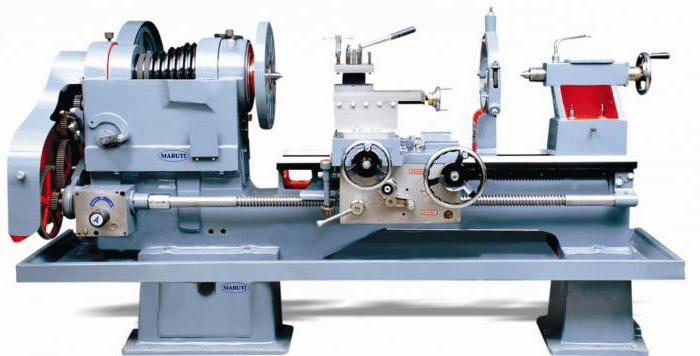

Према типичним рутама обраде и зависно од дизајна и технолошких карактеристика и величине производне серије ротационог тијела може се обрадити на различитим типовима токарилица са ручном контролом и ЦНЦ када се користи као стандардна и специјална алатка.

Хистори оф

Окретање делова на специјализованим машинама познатим из ВИИ века пре нове ере. е. Први механизми су били примитивни: кост или дрвени бунар је постављен између два центра. Једна особа (по правилу, роб) је изврнула производ, а мајстор, држећи резач у рукама, уклонио је слој чипса. Поступак је био дуг и напоран.

После епохе опадања (раног средњег века), у КСИВ веку, радови на окретању већ су се изводили на механизмима, где је ротација изратка причвршћена помоћу погона за стопала. До 16. века машински алати су куповали металне центре и лунету. Постало је могуће дати производима сложен облик - до лопте, али механички погон није пружио адекватну снагу. У 18. веку, уз напоре руског проналазача Нартова, решен је задатак фиксирања тврдог резача, који је омогућио прецизно сечење навоја, замршених шара и др.

До КСИКС века, створене су моћне машине, у потпуности направљене од метала, које су постале основа за добијање замаха у машинству. После масовне електрификације машина добијају се електрични мотори, у ствари, узимајући савремени облик. Следећа значајна еволуциона фаза повезана је са увођењем аутоматизације и компјутеризације.

Врсте окретања

Обрада ротационих тијела се врши на машинама:

- резање завртњима;

- окретање куполе;

- ЦНЦ;

- мултипурпосе;

- мулти-вретено;

- полуаутоматски уређаји са више резова.

У овом случају, у зависности од концентрације технолошких прелаза (секвенцијални, паралелни и серијски-паралелни), примењују се једнострука или вишеструка подешавања стандардним или посебним резним и помоћним алатима.

Машинска обрада на токарским рупама врши се уз помоћ једне алатне секвенцијалне обраде и употребом вишевретених глава и комбинованих аксијалних алата.

Избор техничког процеса

Величина производне серије делова и њен дизајн и технолошке карактеристике имају одлучујући утицај на избор врсте стругова:

- максимални пречник;

- дужина;

- захтевана прецизност;

- храпавост површине.

Разноликост стругова доводи до повећања броја конкурентних варијанти процеса. На пример, коришћењем шеме формирања конкурентних опција обраде осовине, могуће је формирати 20-30 могућих опција за обраду степенастог вратила. Због тога је потребно изабрати прави (оптимални) токарилица која максимално осигурава минималну радну интензивност економску ефикасност. Приликом избора опције ТП, узимају се у обзир и обим производње и други производни услови.

Технички и економски показатељи

Обарање метала комбинује два фактора - техничку способност и изводљивост. У условима вишеструке производње, која се одликује нестабилношћу објеката и величином производних серија делова, избор профитабилне варијанте техничког процеса из конкуренције је тежак и дуготрајан задатак, који захтева велики број калкулација везаних за одређивање техничких и економских показатеља.

Главни показатељи активности машинских предузећа су:

- продуктивност рада;

- профит;

- трошкови производње ;

- интензитет и ефикасност коришћења финансијских средстава;

- материјални и енергетски интензитет производа;

- профитабилност;

- капитални интензитет и продуктивност капитала;

- коришћење опреме и друго.

Важан задатак је осигурати конкурентност производа, узимајући у обзир стално растуће захтјеве за квалитетом производа и ограничавање радних, материјалних, финансијских и енергетских ресурса.

Врсте израдака

Струг вам омогућава да обрадите делове као што су ротациона тела:

Наслов обрадка | Класификација | Производи |

Цилиндрични ротациони делови | Бусхингс | Туљаве, чауре, чахуре, чауре |

Схафтс | Вратила, ваљци, осовине, шипке, игле, прсти, игле | |

Равни спин делови | Дискови | Точкови, прстенови, замајци, ременице, прирубнице |

Мултипле партс | Ексцентрични производи | Радилице, ексцентри |

Детаљи ротације са сецирајућим осима | Цроссес | Крстови, окови |

Отхер бланкс | Зупцаници | Зупчаници са једним и више зупчаника, фелге, зупчаници-осовине, котачи |

Схапед Цамс | ||

Вијци и пужни производи | ||

Фастенер | Вијци, матице, вијци |

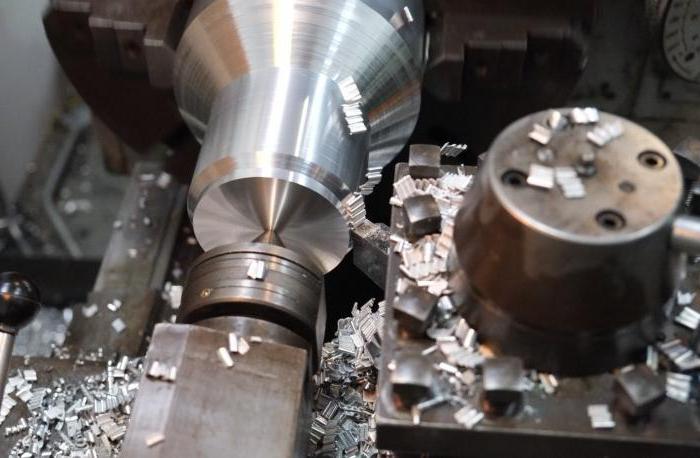

Обрада степенастих осовина

Окретање вратила се може вршити помоћу токарења, токарења, хоризонталног мулти-алата, вертикалне једновретене и мулти-вретенске машине, ЦНЦ машине. Поставите осовину у центрима машине или учврстите у патрону (предња плоча). Кратки празници, одливци, отковци фиксирани су у трокраке и рјеђе у четвероструке патроне. Осовине са односом дужине и пречника од више од 12 се мељу помоћу покретних и фиксних носача.

Обично на многорезтсових машинама два чељусти (задњи, предњи). Предња страна је дизајнирана за уздужно окретање обрадака. Стражња чељусти - за обрезивање крајева, жљебова за резање, обликованог окретања. Број ножева на мулти-чељусти може досећи 20. Покрети чељусти су аутоматизирани.

Тхреадинг

У конструкцији осовине налазе се спољни и унутрашњи навоји за монтажу. Окретање се врши специјалним резачима за резање. Машине морају имати брзу промену вретена да би се брзо променио смер радног окретања на супротну страну када се конац исече на жељену дубину. Приликом резања глувих нити користите самопокретне патроне. Спољни навоји се режу са главама за резање навоја, шкољкама, резачима са навојем и другим методама. Калибрације навоја се изводе са матрицама са завршним резним ивицама.

Резање црва

Површина завртња пужа, у зависности од серијског броја, може се сећи коришћењем токарилице или профила. Резачи за токарилицу се бирају равним профилом. Потребан профил завојнице осигурава се одговарајућом уградњом резача. За производњу у великим размерама, црви се режу у прстенасту инцизалну главу.

Приликом завршне обраде глиста са модулом средње величине, користе се специјални опружни резачи. За једносмерне празнине које имају мали угао (до 7 степени) хелик лифта, профил се причвршћује на резач који одговара профилу шупљег пужа.

Обрада предмета

Помоћу ротирајућих стројева за окретање дијелова каросерије парних турбина, великих вентила, електромотора, компресора, предњих плоча стројева, центрифугалних пумпи, генератора и сл., Помоћу једноставног и јефтиног алата - резача - омогућава вам да снимате тијеком радног такта до 15 мм релативно високи услови сечења, обављају континуирану обраду. Као резултат, радови окретања постају продуктивнији.

Обрађени комади сложеног просторног облика или облика тијела обртања с унутарњим или вањским коничним, цилиндричним површинама, окомито на крајеве релативно једноставних за окретање.

ЦНЦ токарење

Латхес нумерички контролисан су једна од најчешћих типова опреме савремене масовне производње. Значајна предност ЦНЦ машина у поређењу са другим машинама које раде у аутоматским и полуаутоматским режимима су мали временски и материјални трошкови за прелазак из обрађене серије делова у другу. Тренутно, употреба алатних машина са војно-индустријским комплексом (оперативна програмска контрола) проширила се у машинству. У овим уређајима, програм се може унети директно са тастатуре контролног панела оператора за отклањање грешака.

Технолошке могућности

ЦНЦ машине су класифициране према положају оси ротације вретена (хоризонтално, вертикално), положају водилица (косо, хоризонтално, вертикално), структури система алата (са куполом или магазином алата), типом рада:

- цартридге;

- пивот поинтс;

- центрирање кертриџа;

- цароусел.

Средишње машине (које чине око 10% свих ЦНЦ машина) користе се за спољашњу обраду вратила, укључујући и сечење навоја длетом (највећи пречник Д мак обрадка је 250-380 мм).

Машине за пуњење (око 40%) користе се за обраду (спољашње и унутрашње) чаура, прирубница и других. Поред токарења, бушења и подрезивања крајева, укључивање ових машина може се допунити бушењем, упуштањем, развртањем, урезивањем славина, матрица, као и резањем спољашњег и унутрашњег навоја длетом (Д мак 160-1250 мм).

Центрирање кертриџа (око 35% ЦНЦ-машинског парка) комбинира технолошке могућности прве двије групе. Користе се за касету и центрирање делова Д мак 160-630 мм. За прераду производа као што су прирубнице, дискови и кућишта великих величина користе се ротационе машине.

Закључак

Користећи методе окретања, можете брусити разне производе који имају облик ротације, са жељеним карактеристикама. Опсежан парк стругова омогућава вам да направите и минијатурне делове и огромне делове за енергетику, тешки инжењеринг, бродоградњу и друге индустрије.