Како изоштрити резач за струг на дрвету?

Радни стругови су немогући без употребе алата за резање. Најчешће се опрема испоручује са резачима који вам омогућавају да обављате већину операција обраде. Међу њима се могу разликовати бушење, сечење жљебова и навоја, резање и сл. За прелиминарну припрему дрвета користи се посебна група алата за резање. Руковалац елиминише вишак масе изратка, омогућавајући му да се интегрише у радно подручје да би извршио прецизније циљне операције. Али у сваком случају, резач за окретање обрада дрвета треба имати оптимално оштрење. Посебна опрема помаже да се карактеристике алата доведу у правилну форму, али прво се исплати бавити дизајном самог алата.

Како ради резач?

Основа је метална шипка, која се може подијелити на два дијела: радну главу и дршку. Резни део има облик троугла са задњим и предњим помоћним површинама, на којима се током процеса сечења чипови одлазе. Обрада се врши главном оштрицом, коју мајстори називају врх. Ово је пресек помоћних и главних ивица.

Што се тиче изоштравања, стање овог одређеног дијела је битно. Врх може бити заобљен или оштар. Такође, алат има различите формате. Обично се узима у обзир величина држача - у просјеку од 8 до 25 мм. За универзалне радове, боље је купити сет за сечење дрва за токарски строј, који укључује више од 10 комада. Стандардни сет даје секутиће различитих облика, што вам омогућава да направите жлебове, жљебове, закошите и извршите обраду фигура.

Врсте алата за окретање

Цоммон сегмент токарски алати у главној класификацији подразумева се подела опреме по својој намени - за дрво и метал. У овом случају, разматра се први тип. Такви метални модели се разликују од металних резача. Технолози употребљавају типове алатних челика, док се обрада метала врши помоћу резног алата произведеног угљеном. тврде легуре.

Такође, различити типови секача за струг на дрвету су различитог дизајна. Радни дио може бити раван, савијен, вучен или савијен. Избор једног или другог типа секача одређује се методом обраде дрвета, карактеристикама резања и опремом. Иначе, интеграцијски параметри затезне зоне за причвршћивање такође одређују разлике у конструкцији дршке. Модерне машине су усмерене на свестраност, односно способност рада са држачима правоугаоног, округлог или квадратног типа. Штавише, у овом аспекту, разлике између металних и дрвених длијета најчешће се не праве.

Како то раде сами резачи?

Као што видите, резач је прилично једноставно уређен, а обичан токарски строј може бити опремљен самосталном израдом. Обично се такви производи стварају на основу досијеа и расписа. Домаћи мајстори их само претварају у формат специфичне опреме за окретање. Могуће је, такође, узети опруге аутомобила или сегменте арматурних шипки као основу. Али у таквим случајевима ће бити потребно више напора да се побољша облик елемента.

Затим, домаћи резачи за струг на дрвету пажљиво се подвргавају механичком подешавању на жељену величину. Ово је прво оштрење, унутар којег ће се формирати радна ивица. Недостатак домаћег резача је у томе што се радни комад може имати унутрашњих недостатака који су резултат претходног рада. Исти фајл након дуже употребе прве намјене због напрезања у конструкцији често је обдарен шупљинама, што смањује њен радни вијек.

Зашто је алат за оштрење важан?

Потреба да се ова операција изведе на први поглед је слична оштрењу кухињских ножева. Оштри нож се боље носи са задацима сечења, захтевајући мање труда и времена. Али у случају корекције алатних машина постоје и друге технолошке нијансе. Добро израђено оштрење је превентивна мера да се елиминише ризик од застоја радне главе током рада.

Поред тога, упозоравају се негативни феномени деформације у облику чиповања и хабања. Очигледно је да у свом квалитету расте и рад на токарилици на дрвету. Инцизори, који су добили правилну оштрину, формирају чак и жљебове и жљебове, да не помињемо операције. На квалитет рада утичу и други фактори, али је оштрина врха алата кључна за постизање оптималног резултата.

Опрема за оштрење

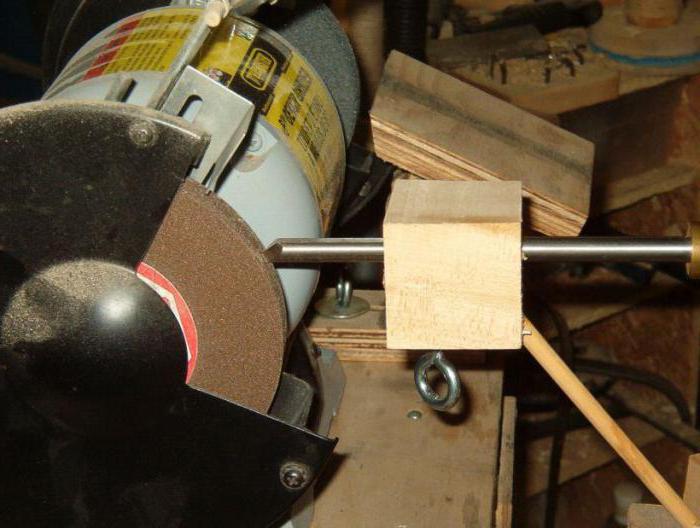

Будући да је резач направљен на бази алатног челика, треба га наоштрити на опреми велике снаге. За такве потребе користити бушилице у различитим конфигурацијама. Основна конструкција пројекта укључује двије браве и подлучник који се увлачи с нагласком у облику слова В. Као додатак, могу се користити подесиве руке, што проширује могућности фиксирања обратка.

На пример, ако је потребно усавршити коси резач за струг на дрвету, онда може бити потребна млазница одговарајућег облика. У овом случају, и помоћи подесивим ручкама. Најчешће се користе универзални модели држача, дизајнирани за широк распон типичних резача. Подлога за закључавање се обично монтира испод елемената који изводе оштрење. Међусобни распоред функционалних страна у овом дијелу одређен је параметрима оштрења. Савремени модели машина за брушење такође вам омогућавају да одржавате стругаче за сечива, ускочне фрезе и длета.

Оштрење абразивних точкова

Схарпенинг мацхине То је само техничка основа за организовање механичке интеракције између алата који се обрађује и абразива. Оштрење се врши дисковима направљеним од електрокорунда док се ротирају са фреквенцијом од око 3000 о / мин. Абразивни материјал може бити направљен од других материјала различитих ступњева тврдоће, али у сваком случају треба искључити прегријавање оштрице.

На пример, у неким случајевима, препоручује се оштрење на ниској фреквенцији од 2000 о / мин користећи 20-центиметарски круг алуминијум-оксида. На неки начин се испоставља ефекат "меког" оштрења, што је корисно ако користите резач за средње или ниску снагу за дрво. Како изоштрити резач абразивним диском? Искусни мајстори препоручују оштрење са малом стезаљком за ротирајући диск. Ово би требало да обезбеди униформност, што се постиже померањем сечива са једне на другу страну. Ако се користи машина са увлачивом руком, важно је осигурати да контактна површина абразива и резача буде смјештена више од оси ротације круга.

Откривање особина резача

Ово је прецизнија операција која се изводи на машинама са дијамантским точковима. Ова метода изоштравања се чешће користи када је потребно уклонити очите недостатке. На пример, ако резач за токарилицу на дрвету има буррс, пукотине или зарезе. У овом случају, радни процес се изводи под механичком контролом. Односно, обрађени алат је фиксиран у шкрипцу и контролише се хидрауличним или електричним погоном. Оператер подешава параметре одступања резача у складу са захтјевима за параметре његове корекције.

Опште препоруке за оштрење

Чак и пре почетка оштрења, стање машине треба пажљиво проверити и брусни точак. Приликом предаје ножа потребно је да се ослоните на потпорни дио апарата, а не да га држите на тежини. У правилу, сам инструмент се поставља 3-5 мм од брусног диска. Да би се елиминисао ризик од критичног прегревања, оштрење резача за токарски строј на дрвету врши се са периодичним хлађењем воде. Такође вам омогућава да избегнете стварање малих пукотина које се јављају под екстремно високим термичким напрезањем.

Закључак

Распоред оштрења одређен је радним условима алата. Без обзира на то, ова операција се изводи након производње или радикалне корекције облика радне главе. Сваки резач за струг на стаблу има свој референтни шаблон. Ово је узорак који мери квалитет оштрења. Мастер провјерава исправност обликованих углова и површина. На модерним производним линијама налазе се и предмети са електронском контролом алата који анализирају карактеристике коришћених резних делова у аутоматском режиму.