Очвршћавање површине: методе и технологије. Стврдњавање метала

Топлинска обрада челика Направљен је за побољшање његових карактеристика (тврдоћа, чврстоћа, отпорност на хабање). Главни захтјеви за квалитет углавном се намећу на вањски слој производа, који је највише изложен вањским оптерећењима.

Потреба за површинским каљењем и каљењем

Површинско очвршћавање делова се ради како би се постигле најбоље карактеристике спољног слоја, док у језгру метал остаје вискозан и дуктилан. Тако је могуће променити физичка и механичка својства метала.

Да би се смањила крхкост и заостала напрезања, метал се затим подвргава каљењу, након чега се његова тврдоћа благо смањује и његова својства постају стабилнија.

Температура гашења челичне површине је 820-900 0 Ц. Може се разликовати по боји.

Да би се добила потребна дубина термичке обраде након брзог загријавања површине дијела хлађен ваздухом или воде.

Пламенско каљење

Температуре повезане са гријањем и хлађењем могу бити континуиране или цикличне. Површинско каљење се изводи на четири начина.

- Гријање са хлађењем дијела подручја: каљење зупчаника котача, крајева трачница, вентила итд

- Стврдњавање малих ротирајућих тела са малом ширином површине која се обрађује: осовинске игле и осовине.

- Континуирано-секвенцијални начин: кретање по површини пламена, а иза њега - хладњак. Произведене су секвенцијалне грејне и расхладне млазнице уским подручјима. Слично томе, површине делова великог пречника су очвршћене спором ротацијом у односу на фиксне пламенике и млазнице. На рубовима трака остају зоне са секундарним загријавањем из сусједних подручја.

- Комбинована метода: кретање уздуж генератора пламених млазова, а иза њих - расхладни медиј за вријеме ротације цилиндричног дијела. Технологија се користи за гашење дугачких производа. Метода обезбеђује хомогени чврсти слој на површини дела.

Технологија гасног пламена

Површинско очвршћавање се врши на машинама, где се процеси кретања грејних и расхладних уређаја и делова механизују. Процес се широко користи у индустрији. То захтева једноставне уређаје. Као извор енергије користи се мешавина ацетилена са кисеоником, природним гасом или керозином. Понекад је загревање пламеном повољније за коришћење од ХДТВ-а. Ово се посебно односи на производе великих димензија за које је тешко произвести индукторе. Метода се често користи у малој производњи, када захтјеви за квалитетом нису високи. Горионици за стврдњавање типа убризгавања садрже замјењиве врхове за контролу снаге пламена. Усници су направљени у складу са профилом обратка. Израђују се са великим бројем млазница или прореза. Јет-спринклери снабдевају водом за хлађење.

Механизми за кретање алата и делова су специјализовани или универзални. Предузећа их често самостално праве на бази машина за обраду метала.

Очвршћавање метала зависи од састава, као и од величине и облика производа.

Параметри процеса

Подесиви параметри су следећи.

- Снага грејања То зависи од потрошње ацетилена и брзине кретања пламена у односу на производ.

- Удаљеност од центра горионика до загрејане површине одржава се на нивоу од 2 до 3 мм.

- Трајање грејања или брзине кретања грејача. Из ових карактеристика, које су експериментално одабране, зависи дубина гашења и тврдоћа површине.

- Као хладњак се углавном користи вода са температуром од 18–35 ° Ц, а брзина протока је око 1 л / цм 2 .

- Време између грејања и хлађења (5-10 секунди) или растојање између зона грејања са хлађењем (12-25 мм).

Технологија каљења челика укључује процесе загријавања метала, излагање за изједначавање температуре са пролазом потребних структурних трансформација и хлађење при датој брзини. Карактеристично за површинско каљење је брзо загревање.

Припрема дијелова прије очвршћавања састоји се у заглађивању оштрих кутова и чишћењу на разне начине: пјескарење, кемијска, ручна четкица.

Површинско очвршћавање са правилним режимом обезбеђује повећање трајности делова за 2-5 пута. Избор расхладних режима омогућава вам да глатко повећате тврдоћу очврслог слоја на 700 ХБ. Процес би требао бити брз. У завршној фази, када је температура 200-300 0 Ц, брзина хлађења се успорава. Као резултат, смањује се стварање пукотина и производи се не деформишу.

Када се легирани челик прегреје, тврдоћа се може смањити, што се сматра дефектом. Такође не постоји могућност прецизног подешавања дебљине очврслог слоја. Поред тога, када се ради са гасом, потребне су додатне мере како би се обезбедили сигурни услови рада.

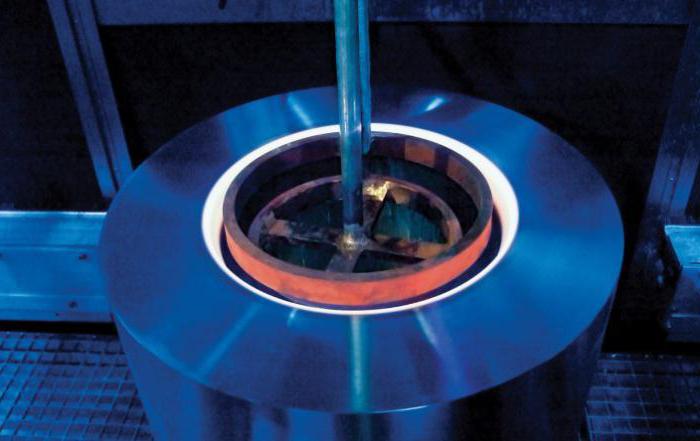

Гашење струје високе фреквенције (ХДТВ)

Високофреквентно грејање је један од најефикаснијих начина за учвршћивање површине. Употреба ХДТВ на 10.000 кХз значајно смањује време термичке обраде. Високофреквентна струја пролази кроз водено хлађени бакарни индуктор. Резултирајуће електромагнетно поље продире у дио челика, стварајући у њему вртложне струје, узрокујући тиме топлину. Главна енергија је концентрисана у површинским слојевима. Дубина загревања зависи од магнетне пропустљивости челика, електричне отпорности и фреквенције струје. Подешавањем ових параметара можете променити величину очврслог слоја.

Предности индукционог метода

- високе перформансе и ефикасност гријања када је потребно загријати само одређене дијелове дијелова;

- површина дијела је благо оксидирана, нема декарбурирања;

- производи се мало деформишу, формирају се мање пукотине;

- прецизно је регулисана дубина очвршћавања;

- могућност аутоматизације процеса.

Недостаци методе гашења за ХДТВ су високи трошкови и сложеност израде индукцијских уређаја.

Бакарни индуктори су произведени са или без туша.

Следеће врсте површинског каљења.

- Симултано. После загревања, део се хлади водом. Очврсли дио се загријава унутар индуктора. Након одређеног времена, електрична струја се искључује и вода се преко отвора грејача напаја јаким млазом да би се производ охладио. За каљење зупчаници користе се прстенасти индуктори, а за равне делове - петља или цик-цак.

- Континуирано-секвенцијално. Индукција грејања се креће дуж стационарног дела, а затим прати јединица за туширање.

Грејање ХДТВ вам омогућава да креирате аутоматизоване јединице у току обраде машинских радњи. Због тога нема потребе за транспортом делова до термичких радионица.

Друге методе површинског очвршћавања челика

- Електролитско каљење. Ако кроз водени раствор електролита прође електрична струја, где је катода део који се брзо загрева. Метода је погодна, јер након нестанка струје, дио се одмах гаси. Електролитска купка истовремено обавља функције пећи за загревање и посуде за гашење.

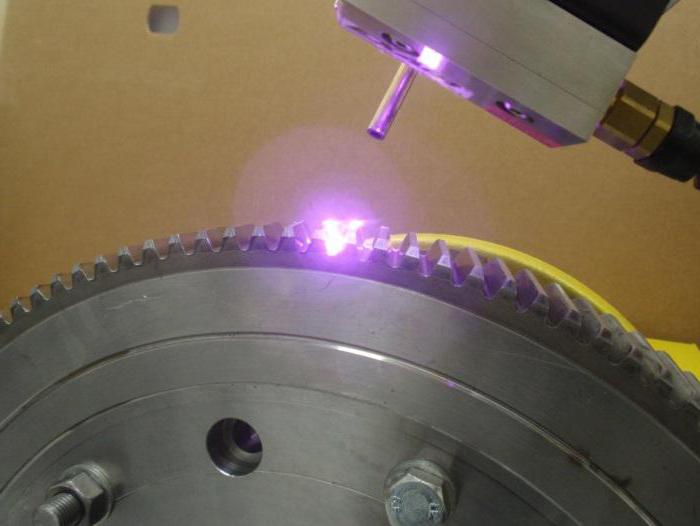

- Ласер харденинг. Ласерско зрачење загрева металну површину на високу температуру. Дебљина очвршћавања је мања од 1 мм. Отпорност на хабање делова од ливеног гвожђа повећава се неколико пута, а граница издржљивости челика је до 80%. Метода се често користи за учвршћивање резних ивица алата.

Каљење након гашења

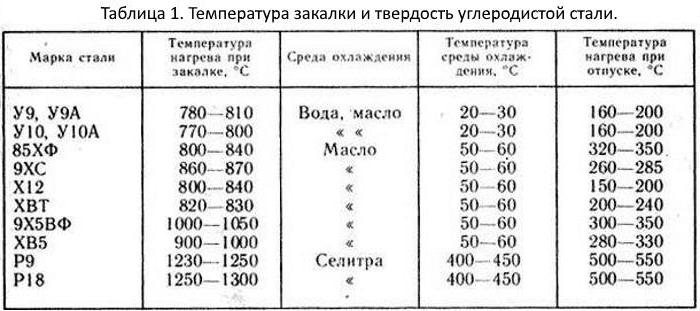

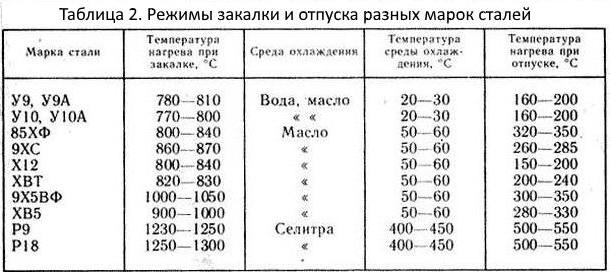

Каљење и каљење су 2 процеса који се међусобно допуњују и пружају квалитетне дијелове. Сврха темперирања је завршна операција након гашења, која чини коначне, стабилније особине метала, осигуравајући уклањање унутарњих напрезања. Производ од челика одређене марке загрева се и одржава на одговарајућој температури, након чега се хлади на ваздуху.

- Ниско темперирање на 120-250 0 С - алати за обраду и други делови. Метал има стабилну структуру, високу отпорност на хабање и тврдоћу.

- Средња температура при 350-500 0 С - за матрице, опруге, опруге. Структура има добру дуктилност, високу еластичност.

- Високо темперирање на 500-680 0 С - средње угљични конструкциони челици. Пружа високу чврстоћу, жилавост, дуктилност.

Закључак

Каљење и попуштање метала захтијева строгу примјену технологије, која је одабрана за сваку врсту челика. Правилним приступом, очвршћавање метала се може обавити код куће.