Шта је легирани челик - састав, својства, брендови, ГОСТ, намена, обрада

Можда не постоји таква особа на свету која не би чула за најчешћу легуру гвожђа на земљи - челик. Поред чињенице да материјал има много сорти, користи се у производњи готово свих жељезних конструкција и објеката. Осим тога, посебна пажња је посвећена легираним легурама које имају посебна својства. У савременој индустрији је тешко наћи неку индустрију у којој се не користи легирани челик. Шта је и како се ова врста разликује од осталих?

Шта је ово?

Обични челик је једињење гвожђа и бројне нечистоће. Под дефиницијом "легирани челик" (ЛС) подразумева се специјална легура, која се добија увођењем одређеног броја хемијских елемената. То се ради како би се добила потребна физичка и хемијска својства метала.

У правилу се додају такви елементи периодне табеле, без којих је тешко управљати у зависности од специфичне ситуације:

- Никл - Х (Ни).

- Бакар - М (Цу).

- Ниобијум - Б (Нб).

- Цхроме - Кс (Цр).

- Манган - Т (Мн).

- Силицон - Ц (Си).

- Ванадијум - Ф (В).

- Волфрам - Ин (В).

- Молибден - М (Мо).

- Титан - Т (Ти).

- Алуминиум - А (Ал).

- Цирконијум - Ц (Зр).

- Кобалт - К (Цо).

Али осим њих, користе се и молибден и алуминијум. Поред тога, сваки од ових елемената се додаје у одређену сврху. А њихов број директно утиче на добијање неопходних квалитета. Сада постаје мало јасно шта је легирани челик.

Супплементс

Неки од њих, побољшавајући неке специфичне материјалне особине, потцењују друге квалитете. На пример, уз помоћ мангана могуће је значајно повећати чврстоћу и тврдоћу метала уз побољшање квалитета сечења. Истовремено, то доводи до повећања зрна, што смањује отпорност на ударна оптерећења.

Додавање хрома, напротив, може побољшати ове квалитете и истовремено повећати отпорност на топлину. Захваљујући никлу, легура постаје еластичнија, а ако преовладава количина метала добија високу отпорност на корозију и отпорност на топлоту. Нерђајући челик, за кога сви знају, је само легура последња два метала или материјал са садржајем хрома од 27%.

Сватко тко зна који је легирани челик, што је легирање, није у потпуности схваћен. Дакле, суштина је да се додају ови елементи. Али назад на наше "нечистоће" - молибден с једне стране повећава тврдоћу, али с друге - доводи до смањења крхкости. На уштрб волфрама, могуће је повећати не само тврдоћу већ и чврстоћу, а тиме и резне квалитете метала. Штавише, када се загреју на високу температуру (600-650 ° Ц), ова својства се не губе (црвенило).

Силицијум вам омогућава да повећате еластичност материјала, као и отпорност на киселине. Додавање ванадијума повећава пластична својства смањењем зрна. Титанијум вам омогућава да добијете издржљивији материјал.

Нечистоће

Сада је јасно шта је легирани челик. Али истовремено треба бити свјестан присутности неких нечистоћа, које су, без обзира на ступањ челика, увијек присутне у њој. У већини случајева, то су неметали:

- Царбон.

- Сумпор.

- Фосфор.

- Кисеоник и азот.

- Водоник.

Карбон има највећи утицај на својства челика. Ако не садржи више од 1,2%, онда се материјал одликује високом тврдоћом и чврстоћом. Такође повећава границу течења. Вишак ове норме доводи до смањења јачине и дуктилности.

Висок садржај сумпора такође није добар. Преко 0,65% - смањено ударна чврстоћа отпорност на корозију, пластичност. Али, поред тога, заварљивост челика је значајно смањена.

Потребно је бити изузетно опрезан са фосфором , јер његов вишак, чак и незнатно, негативно утиче на метал. Вискозност и пластичност се смањују, а истовремено се повећава крхкост и флуидност. Све то може утицати на прераду легираних челика.

Вишак кисеоника и азота доводи до прекомерне крхкости материјала, као и до смањења његове вискозности.

Висок садржај водоника даје и металну крхкост, што је непожељно.

Врсте лекова

У зависности од количине легирајућих адитива, челик се може поделити у три врсте:

- Нелегирани челик - не садржи више од 2,5% адитива.

- Средње легирани челик - број легирајућих елемената варира од 2,5 до 10%.

- Високо легирани челик - овде говоримо о вишем садржају од 10% и више.

Узима се у обзир укупан број легирајућих адитива.

За добијање одређених квалитета, легирани челици пролазе кроз процес нормализације. Ово је када се материјал загреје на температуру од 900 ° Ц, а затим се охлади на ваздуху.

На основу тога, “означавање” легираних челика може изгледати овако:

- Пеарлите - садржај легирајућих адитива за такве челике креће се од 5% до 7%. Добијене су следеће структуре: перлит, сорбитол и трска.

- Мартензитна - овдје легирни елементи су више од 7-15%, угљик није више од 0.55%.

- Аустенитни - поред садржаја легирајућих елемената (више од 15%), присутни су никл (8%) и манган (13%). Садржај угљеника није већи од 0,2%.

- Феритна - ова карбонска структура такође не садржи више од 0,2%. Док је хром овде 17-30%, силицијум је 2,5% (не мање). Такви челици се могу приписати ниско-угљеничном.

- Царбиде (ледебуритнаиа) - то су високо угљични брендови (0,7% Ц). Углавном садрже волфрам, ванадијум, молибден и хром.

Добијање различитих врста легираног челика, односно његове структуре, зависи не само од брзине хлађења метала у ваздуху, већ и од количине легирајућих адитива и угљеника.

Карактеристике лекова

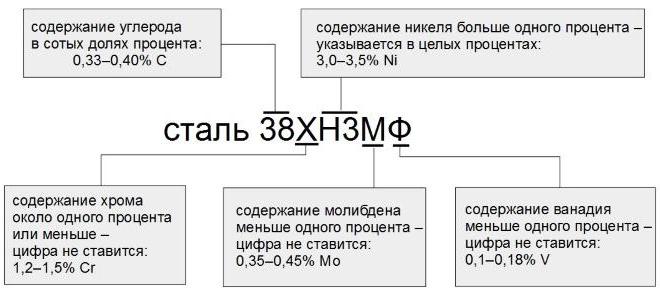

На почетку чланка у листи легирајућих елемената налазе се слова у близини сваког од њих, што није случајно. То су етикетирање таквих метала, али поред њих и даље постоје бројеви. Пример је дат у наставку.

Све се то ради према ГОСТ 4543-71. Алфанумеричка ознака није случајна, јер сви легирани челици имају широк распон. И у таквој разноликости лако се збунити, а самим тим и потреба за систематизацијом.

Штавише, свако слово ћириличног писма (праћено првим) у ознаци означава присуство једног или другог елемента, а број (обично након слова) означава садржај у процентима. У овом случају, ако говоримо о количинама мањим од 0,99%, онда се број обично не ставља.

Понекад се у легуру могу додати метали ретке земље као што су итријум, лантан и бројни други. У овом случају, код означавања легираног челика према ГОСТ-у, означава се само једно слово - Цх.

- Прве двије знаменке увијек означавају постотак угљика који никада није дословно означен.

- Ако се ради о челику велике брзине, онда је садржај волфрама приказан у целим фракцијама процента. Хром у таквим легурама је обично 4%.

- За челик са кугличним лежајем, након слова ШХ следи ознака садржаја хрома у десетинама процента.

- Присуство два слова “А” означава веома чисти легирани челик.

Узмите, на пример, две ознаке:

- 03Х13АГ19 - ЛС садржи 0,03% угљеника, 13% хрома, 1% азота и 19% мангана.

- 18ХГТ - у овом челику угљеник је 0.18%, а хром, титан и манган 1% сваки.

Осим тога, на самом почетку било каквог означавања легираних челика може постојати слово које означава материјал посебне намјене:

- Електротехничка - Е.

- Велика брзина - Р.

- Куглични лежајеви - В.

- Автоматнаиа - А.

Легирани челици могу још увијек припадати категорији висококвалитетних или посебно квалитетних метала.

У овом случају, на крају ознаке биће слово “А” или “ИИИ”.

Бенефитс

Сви легирани челици имају низ значајних предности, међу којима је вредно истаћи:

- повећана отпорност на деформације ламеларног карактера;

- висока тврдоћа;

- отпорност на хладно ломљење и вискозност;

- технолошког квалитета на високом нивоу.

Поред тога, овај челик није склон савијању или другим дефектима током процеса стврдњавања.

Недостаци

Са свим очигледним предностима које има легирани алатни челик или други, постоје и недостаци:

- Карактерише их дендритска сегрегација, али, на срећу, ово се може избећи провођењем дифузионог жарења.

- Високо легирани типови могу да садрже резидуални аустенит, што смањује отпорност на замор и тврдоћу материјала.

- Појава флокула, такозваних пукотина у структури челика, није искључена. Овај дефект се може избећи успоравањем хлађења метала, као и смањењем садржаја водоника током топљења.

У зависности од врсте термичке обраде, већина дефеката се избегава. Као резултат, челик добија неопходне, понекад јединствене квалитете.

Производња лекова

Процес производње легура челични алати или друге пролазе у неколико фаза користећи електролучне пећи:

- Ирон оре очишћен.

- Мелтинг метал.

- Додавање елемената за легирање.

У процесу чишћења жељезне руде ослобађају се нежељене нечистоће, као што су сумпор и фосфор. Све се то дешава у пећи за топљење отвореног типа. Користи се и технологија секундарне обраде челика. Још један технолошки процес који је неопходан је вакуумско топљење, због чега се уклањају арсен и нечистоће обојених метала.

Електрична пећ се већ користи за таљење метала, при чему се сировина загрева до високе температуре од 400-600 ° Ц. Овде, гвожђе почиње да се претвара у гвожђе, које карактерише нестабилна кристална решетка. Али стабилизацијом производи неку врсту легираног челика.

Ово се ради на следећи начин. Кисеоник улази у радну комору, при сагоревању чија се атмосфера коморе снабдева угљеником. Почиње да се меша са гвожђем, што доводи до формирања челика.

Касније се сировинама додају различити адитиви , у зависности од потребних својстава метала. Цристал латтице постаје густа, а резултат су легирани производи.

Хеат Треатмент

Он производња топљења БОС не престаје. Након тога, треба да га ојачате. Топљени узорци се подвргавају поступку очвршћавања на температури од 1100 ° Ц. Након тога је потребно ослобађање угљеничних и легираних челика, што се постепено ради како би се избјегла појава пукотина.

Овај процес је потребан за све очврсле делове. Његов главни задатак је да смањи унутрашње напоре. Тиме се смањује тврдоћа и пластичност. За одмор се могу користити различита средства:

- Купатила:

- уље;

- салтпетер;

- са растопљеним алкалијама.

- Пећница са принудном циркулацијом ваздуха.

Што се тиче температуре попуштања, она зависи од марке лека и потребне тврдоће материјала. На пример, за ХРЦ 59-60 то је 150-200 ° Ц. За лијекове велике брзине потребно је мало више температуре - 540-580 ° Ц. Ово се назива и секундарно каљење, јер се повећава тврдоћа дијела.

По правилу, након процеса каљења, челик се хлади на отвореном. Изузетак су производи од никл-хрома - потребно им је купање са водом или уљем. Ако се хлађење одлаже, то ће довести до прекомерне ломљивости метала.

Сцопе

Што се тиче легираног челика, то је практично свака сфера људске активности. Метални алат се користи за производњу резача, секача, калупа, мерних уређаја, зупчаника, опруга, суспензија, стрија и још много тога. Нехрђајући ЛС је идеалан за производњу посуђа, кућанских апарата.

Лијекови за заваривање

Процес заваривања лека у потпуности зависи од хемијског састава метала. Штавише, за разлику од елемената за легирање, угљеник има највећи ефекат. Истовремено, сами адитиви имају различит ефекат на заваривање. На пример, присуство хрома и мангана у већој мери доводи до стварања пукотина, а не никла. Али титан у овом процесу делује прилично повољно.

Због велике количине сумпора, фосфора и растворених гасова, заварљивост челика значајно се погоршава. Стога њихов садржај не би требао бити већи од 0,020 - 0,05%, што ни на који начин неће утјецати на заваривање легираних челика.