Производња амонијака у индустрији. Добијање амонијака у лабораторији

На процес производње оптималне количине хемикалије, као и на постизање њеног максималног квалитета, утиче низ фактора. Производња амонијака зависи од притиска, температуре, присуства катализатора, употребљених супстанци и методе екстракције добијеног материјала. Ови параметри морају бити правилно избалансирани да би се постигао највећи профит из производног процеса.

Својства амонијака

На собној температури и нормално влажност ваздуха амонијак је гасовит и има веома одбојан мирис. Обдарена је отровним и иритантним ефектима слузнице на организам. Производња и својства амонијака зависе од учешћа воде у процесу, јер је ова супстанца веома топљива у нормалним карактеристикама животне средине.

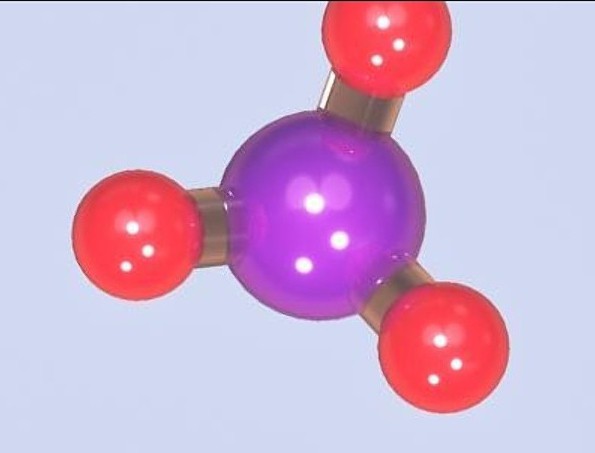

Амонијак је једињење водоника и азота. Његова хемијска формула је НХ3.

Ова хемијска супстанца делује као активно редукционо средство, због чега се ослобађа слободни азот. Амонијак показује карактеристике база и алкалија.

Реакција супстанце са водом

Када је НХ3 растворен у води, добија се амонијачна вода. Максимална при нормалној температури може се отопити у 1 запремини елемента воде 700 волумена амонијака. Ова супстанца је позната као амонијак и широко се користи у индустрији ђубрива, у процесним постројењима.

НХ3 добијен растварањем у води је делимично јонизован у својим својствима.

Амонијак се користи у једној од метода лабораторијског пријема овог елемента.

Пријем супстанци у лабораторији

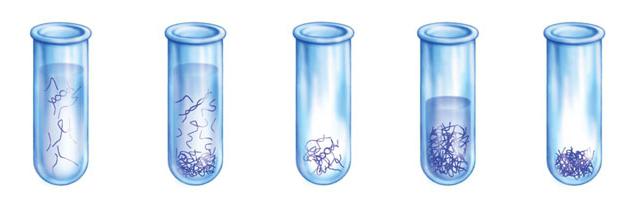

Први метод за производњу амонијака је да доведе до прокухавања амонијака, након чега се добијена пара осуши и сакупи се жељено хемијско једињење. Добијање амонијака у лабораторији је такође могуће грејањем хидрирани креч и чврсти амонијум хлорид.

Реакција амонијака има следећи облик:

2НХ4Цл + Ца (ОХ) 2 → ЦаЦл2 + 2НХ3 + 2Х2О

У току ове реакције појављује се бијели талог. Ово је сол ЦаЦл2, и формирају се вода и амонијак. За исушивање жељене супстанце, она се пропушта кроз мешавину креча у комбинацији са содом.

Добијање амонијака у лабораторији не пружа најоптималнију технологију за његову производњу у потребним количинама. Већ дуги низ година људи траже начине за екстракцију материје у индустријским размерама.

Порекло оснивања производних технологија

Током 1775-1780. Године извршени су експерименти везивања молекула слободног азота из атмосфере. Шведски хемичар К. Схеллле пронашао је реакцију која је изгледала

На2Ц03 + 4Ц + Н2 = 2НаЦН + 3ЦО

На овој основи, Н. Царо и А. Франк су 1895. године развили метод за везивање молекула слободног азота:

ЦаЦ2 + Н2 = ЦаЦН2 + Ц

Ова опција је захтијевала много енергије и била је економски нерентабилна, тако да је временом била напуштена.

Још једна прилично скупа метода је био процес интеракције молекула азота и кисеоника који су открили британски хемичари Д. Приестлеи и Г. Цавендисх:

Н2 + О2 = 2НО

Повећање потражње амонијака

Године 1870. ова хемикалија се сматрала нежељеним производом гасне индустрије и била је практично бескорисна. Међутим, 30 година касније, постао је веома популаран у индустрији коксирања.

Прво, повећана потреба за амонијаком допуњена је одвајањем од угља. Али са повећањем потрошње супстанце 10 пута, спроведен је практичан рад како би се пронашли начини да се то извуче. Производња амонијака почела је да се уводи коришћењем атмосферских резерви азота.

Потреба за супстанцама на бази азота уочена је у готово свим познатим секторима привреде.

Проналажење начина за задовољавање индустријске потражње

Дуг пут је човечанство прешло у примену једначине производње супстанци:

Н2 + 3Х2 = 2НХ3

Производња амонијака у индустрији први пут је реализована 1913. каталитичком синтезом из водоника и азота. Метод који је открио Ф. Хабер 1908.

Отворена технологија је решила дугогодишњи проблем многих научника из различитих земаља. До овог тренутка није било могуће везати азот у облику НХ3. Овај хемијски процес се назива реакција цијанамида. Са повећањем температуре вапна и угљеника, добијена је супстанца ЦаЦ2 (калцијум карбид). Загревањем азота и добијеним калцијум цијанамидом ЦаЦН2, из кога се ослобађање амонијака одвијало хидролизом.

Увођење технологије амонијака

Добијање НХ 3 на глобалној разини индустријска потрошња почела је купњом технолошког патента Ф. Хабер представник фабрике соде из Баден-а А. Миттасх. Почетком 1911. синтеза амонијака на малој биљци постала је редовна. К. Босцх је створио велики контактни апарат, заснован на развоју Ф. Хабера. То је била оригинална опрема која је омогућила процес екстракције амонијака кроз синтезу у индустријским размерама. К. Босцх је преузео цео приручник о овом питању.

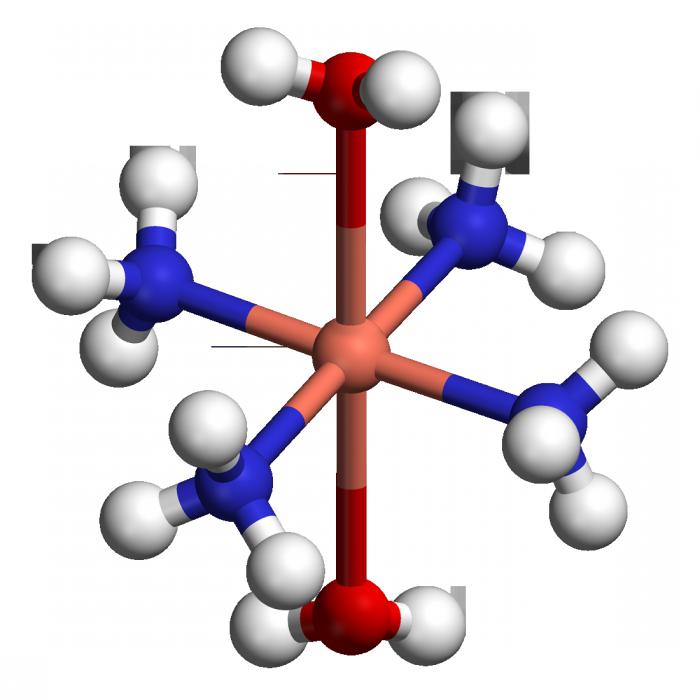

Уштеда енергије је укључивала учешће у синтези одређених катализатора.

Група научника који су радили на проналажењу правих састојака сугерише следеће: жељезни катализатор у који су додавани калијум и алуминијум оксиди и који се још увек сматра једним од најбољих за производњу амонијака у индустрији.

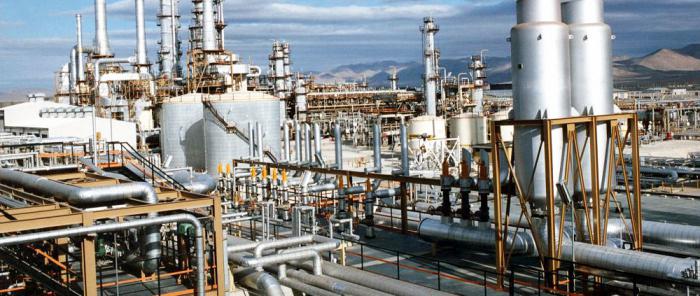

09/09/1913 почела је с радом прва фабрика у свијету која користи технологију каталитичке синтезе. Производни капацитети су постепено расли, а до краја 1917. произведено је 7 хиљада тона амонијака мјесечно. У првој години рада електране, та бројка је износила само 300 тона мјесечно.

Касније су у свим другим земљама почели да примењују технологију синтезе користећи катализаторе, што у суштини није било много другачије од Хабер-Босцхеве технике. Апплицатион висок притисак и процеси циркулације се одвијају у сваком процесу.

Увођење синтезе у Русији

Синтеза уз употребу катализатора за добијање амонијака је такође коришћена у Русији. Реакција има следећи облик:

Н2 + 3Х2-2 НХ3 + 45,9 кЈ

У Русији је прва фабрика за синтезу амонијака почела са радом 1928. године у Цхернорецхенску, а затим је производња изграђена у многим другим градовима.

Практични рад на добијању амонијака константно добија на замаху. У периоду од 1960. до 1970. синтеза се повећала скоро 7 пута.

У земљи за успјешну производњу, сакупљање и препознавање амонијака кориштењем мјешовитих каталитичких твари. Проучавање њиховог састава спроводи група научника под водством С. С. Лацхинова. Ова група је пронашла најефикасније материјале за технологију синтезе.

Такође, константно се спроводе студије кинетике процеса. МИ Темкин и његови сарадници спровели су научна истраживања у овој области. Овај научник је 1938. године, заједно са својим колегом В. М. Пужевом, направио значајно откриће, усавршавајући производњу амонијака. Једначина кинетике синтезе коју су саставили ови хемичари сада се примењује широм света.

Модерни процес синтезе

Процес производње амонијака употребом катализатора који се користи у данашњој производњи је реверзибилан. Стога је питање оптималног нивоа утицаја индикатора на постизање максималног учинка веома актуелно.

Процес се одвија на високој температури: 400-500 ˚С. Катализатор се користи да се добије тражена брзина реакције. Модерна производња НХ 3 подразумева употребу високог притиска - око 100-300 атм.

Заједно са употребом циркулационог система, може се добити довољно велика маса оригиналних материјала претворених у амонијак.

Модерн продуцтион

Систем рада било којег постројења амонијака је доста сложен и садржи неколико фаза. Технологија добијања жељене супстанце изводи се у 6 фаза. У току синтезе, амонијак се добија, сакупља и препознаје.

Почетна фаза је излучивање сумпора природни гас користећи десулфуризер. Ова манипулација је потребна због чињенице да је сумпор каталитички отров и убија никловани катализатор у фази екстракције водоником.

У другој фази, одвија се конверзија метана, која се наставља употребом високе температуре и притиска употребом никловог катализатора.

У трећој фази долази до делимичног изгарања водоника у кисеонику ваздуха. Резултат је мешавина водене паре, угљен моноксида и азота.

У четвртој фази долази до смичне реакције која се одвија под различитим катализаторима и два различита температурна услова. У почетку се користи Фе3О4 , а процес се одвија на температури од 400 ° Ц. У другој фази, укључен је ефикаснији катализатор бакра, који омогућава производњу на ниским температурама.

Следећа пета фаза укључује елиминацију непотребног угљен моноксида (ВИ) из мешавине гаса применом технологије апсорпције са алкалијама.

У завршној фази угљен моноксид (ИИ) се уклања када се користи реакција конверзије водоника у метан преко никловог катализатора и више температуре.

Смеша гаса добијена као резултат свих манипулација садржи 75% водоника и 25% азота. Компримира се под високим притиском и затим хлади.

Ове манипулације описују: формула за ослобађање амонијака:

Н2 + 3Х2-2 НХ3 + 45,9 кЈ

Иако овај процес не изгледа јако тешко, међутим, све горе наведене активности за његову имплементацију указују на тешкоће добијања амонијака у индустријским размерама.

На квалитет финалног производа утиче одсуство нечистоћа у сировинама.

Прошавши дугачак пут од малог лабораторијског искуства до велике производње, производња амонијака данас је популарна и неопходна грана хемијске индустрије. Овај процес се стално побољшава, осигуравајући квалитет, ефикасност и потребну количину производа за сваку ћелију националне економије.