Производња ливеног гвожђа. Марке од ливеног гвожђа. Технологија производње

Тренутно је главни метод производње гвожђа топљење руде гвожђа у високим пећима. Топљење захтева низ сировина као што су токови, руде гвожђа или мангана, као и гориво. Гориво које се користи је кокс, који је у суштини угаљ. Улога кокса је да обезбеди процес смањењем енергије и одређене количине топлоте. Погледајмо детаљније производњу ливеног гвожђа. Пошто је ово сложен и дуготрајан процес, његов опис ће потрајати дуго.

Гориво за топљење

Као што је горе наведено, кокс се користи као гориво. Али, поред тога, дозвољено је користити ложиво уље, угљену прашину и природни, као и коксни гас. Ипак, готово увијек се кокс користи као главно гориво. Ово је супстанца која се формира када се испарљиви гасови уклањају из угља на температури од 900 до 1.200 степени. Данас је то једина врста чврстог горива које задржава свој првобитни облик док се креће од врха пећи до пећи. У принципу, за овај материјал се постављају строги захтјеви који се односе на механичку чврстоћу и крутост, што је неопходно за перцепцију великих оптерећења у доњем дијелу високе пећи. Изузетно је важно да издржи део кокса. Сувише мале честице доприносе пропусности гаса набоја, а превелике се уништавају и формирају фину фракцију. Поред тога, морате се придржавати одређеног процента влаге који је потребан за одржавање термалног режима.

Смелтинг оре

У земљиној кори има доста гвожђа, али се не налази у чистом облику, увек је минирано камењем у облику разних једињења. Гвоздена руда се може назвати само оним стијенама из којих је, са економског становишта, корисно да се гвожђе извади топљењем у пећи. У природи постоје богате и сиромашне жељезне руде. Ако говоримо са становишта металуршке индустрије, онда постоји низ корисних адитива у руди, који су неопходни за производњу сировог гвожђа - хрома, никла, мангана и других. Ту су и штетне материје: сумпор, фосфор, бакар итд. Поред тога, ирон оре могу се поделити у неколико група у зависности од минерала:

- гвожђе црвено - 70% гвожђа, 30% кисеоника;

- магнетна гвоздена руда - 72,4% гвожђа, 27,6% кисеоника;

- браон жељезо - до 60% жељеза;

- спар гвожђе - до 48,3% гвожђа.

Логично би било закључити да производња жељеза из високе пећи треба да укључује употребу руде из друге групе. Али најчешћи је први, тако да се чешће користи.

Припрема руде за топљење

Жељезну руду не можете извадити из тла и одмах је бацити у уређај за подизање високе пећи. Прво, потребно је благо побољшати техничке и економске показатеље, који ће омогућити кориштење релативно сиромашних руда, од којих је много више у земљиној кори, за производњу жељеза. На пример, повећање гвожђа у руди од само 1% доводи до уштеде кокса за 2% и повећања продуктивности ДП за 2,5%. У првој фази руда се здробљује у фракције, а затим се врши скрининг. Посљедњи догађај је неопходан за одвајање жељезне руде по величини. Затим долази усредњавање, где се хемијски састав смањује. Једна од најважнијих и најтежих фаза је обогаћивање. Суштина процеса је уклањање отпадних стена како би се повећао садржај гвожђа у руди. Обично се обогаћивање одвија у двије фазе. Завршна фаза је синтеровање, које је неопходно за побољшање протока таљења у високој пећи.

Технологија производње

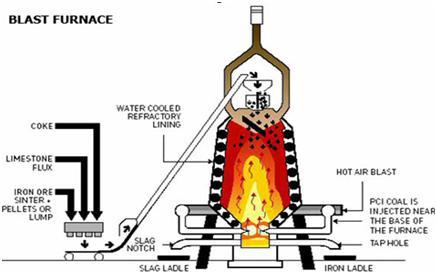

Процес домене је комбинација механичких, физичких и хемијско-физичких процеса који се јављају у функционалном ДП. Преносиви флукси, руде и кокс у процесу топљења претварају се у гвожђе. У смислу хемије, то је редокс процес. У ствари, гвожђе се редукује из оксида, а редукциона средства се оксидирају. Али процес се назива ресторативним, јер је крајњи циљ добити метал.

Главна јединица за реализацију процеса топљења је пећ (осовина). Изузетно је важно осигурати контра-кретање материјала набоја, као и њихову интеракцију с плиновима, који се формирају тијеком таљења. Да би се побољшао процес сагоревања, користи се додатна количина кисеоника, природни гас и водене паре, које се заједно називају пухањем.

Главна јединица за реализацију процеса топљења је пећ (осовина). Изузетно је важно осигурати контра-кретање материјала набоја, као и њихову интеракцију с плиновима, који се формирају тијеком таљења. Да би се побољшао процес сагоревања, користи се додатна количина кисеоника, природни гас и водене паре, које се заједно називају пухањем.

Више о процесу домена

Кокс, који улази директно у ковачницу, има температуру од око 1.500 степени. Као резултат, у зони сагоревања се формира мешавина гасова температуре од 2.000 степени. Она се уздиже до врха високе пећи и загрева материјале који се спуштају до ковачнице. Истовремено, температура гаса се благо смањује, на око 1700-1600 степени.

Смеша је напуњена у горњи део. Дистрибуција у ДП се одвија у слојевима. Обично се пуни једна посуда за 5 минута. Потребна је пауза да се направи простор на врху. Науљење се одвија чак иу чврстом стању гвожђа, након што температура падне на 1.100 степени. Током овог периода почиње редукција гвожђа и почиње оксидација силицијума, мангана и фосфора. Као резултат тога, имамо карбонизовано гвожђе, које не садржи више од 4% угљеника. Топи се и улива у огњиште. Тамо долази и шљака, али пошто су специфичне тежине материјала различите, оне нису повезане. Кроз кафану од ливеног гвожђа ослобађа се ливено гвожђе, а кроз рупе од шљаке - шљака. У принципу, ова и сва производна технологија, укратко описана. Сада размотрите још једно занимљиво питање.

Главни брендови од ливеног гвожђа

Лијевано жељезо - легура жељеза с угљиком. Садржај последњег елемента не би требао бити мањи од 2,14%. Поред тога, постоје и други елементи, као што су силициј, фосфор, сумпор, итд. Угљеник је обично или у везаном стању (цементит) или у слободном стању (графит). Ливено гвожђе се може поделити на следеће типове:

- Ливница - има ознаке Л1-Л6 и ЛР1-ЛР7.

- Гвожђе - означено је са П1 и П2. Ако је материјал намењен за одливке, онда су то ПЛ1 и ПЛ2. Метал са високим садржајем фосфора означен је као ПФ1, ПФ2, ПФ3. Поред тога, постоји и квалитетно сирово гвожђе - ПВК1, ПВК2 и ПВК3.

- Греи - СЧ10, СЧ15, СЧ20, СЧ25, СЧ30 и СЧ35.

- Дуктилно гвожђе - КЧ30-6, ЧК45-7, КЧ65-3, итд. Ако постоје бројеви иза слова, они указују на привремену влачну силу.

- Легирани ливени гвожђе са посебним својствима означено је словом "Х";

- Анти-трење (сиво) - АСФ.

Може се рећи да свака врста ливеног гвожђа има своју даљу сврху. На пример, конверзија се користи за конверзију у челик и за производњу одливака. Истовремено, брендови ПЛ1 и ПЛ2 ће ићи у ливницу, а П1 и П2 ће се користити у производњи челика.

Утицај различитих једињења на својства

Без обзира на врсту и марку ливеног гвожђа постоји низ елемената који значајно утичу на његове особине и техничке карактеристике. На пример, узмите сиво гвожђе. Повећани садржај силицијума доприноси снижавању температуре топљења и значајно побољшава његове технолошке и ливене особине. Из тог једноставног разлога, ливено гвожђе са високим садржајем овог елемента се обично шаље у ливницу. Али манган је нека врста антитезе силикону. Међутим, то је користан хемијски елемент, јер повећава снагу и тврдоћу производа.

Сумпор је један од најштетнијих укључака који значајно смањује флуидност и ватросталност ливеног гвожђа. Фосфор може имати и штетне ефекте и благотворне ефекте. У првом случају се израђују производи сложеног облика, танкозидни и без велике снаге. Али, марка од ливеног гвожђа са високим садржајем фосфора је неприхватљива за употребу у машинству, где је потребно постићи производе високе чврстоће.

Сумпор је један од најштетнијих укључака који значајно смањује флуидност и ватросталност ливеног гвожђа. Фосфор може имати и штетне ефекте и благотворне ефекте. У првом случају се израђују производи сложеног облика, танкозидни и без велике снаге. Али, марка од ливеног гвожђа са високим садржајем фосфора је неприхватљива за употребу у машинству, где је потребно постићи производе високе чврстоће.

Про загревање гвожђа

Смањено гвожђе у ДП упија различите хемијске елементе, укључујући угљеник. Као резултат тога, формира се високо квалитетни ливени гвожђе. Чим се појави у чврстом облику, одмах почиње карбонизација. Сам процес је приметан на релативно ниским температурама од 400-500 степени. Поред тога, вреди напоменути да што је више угљеника у саставу гвожђа, то је нижа тачка топљења. Међутим, када је метал већ у течном стању, процес се одвија нешто интензивније. Треба схватити да након промене коначне количине угљеника у гвожђу, то више неће бити могуће мењати. Елементи као што су манган и хром повећавају садржај угљеника, а силициј и фосфор смањују његову количину.

Мало о ливници

Цастинг је човеку познат већ дуже време, неколико хиљада година. То је технолошки процес који омогућава да се добије празан простор траженог облика. Обично се на овај начин израђују само обликовани делови и празнине. Суштина методе је у томе што се растопљени метал или други материјал (пластика) сипа у калуп, чија је шупљина неопходна конфигурација будућег дела. После извесног времена, метал се смрзне и добије се слепа проба. Пролази механичку обраду, која се састоји у побољшању квалитета површина за седење, добијању потребне храпавости, итд. Интересантно је да се ливарска производња од ливеног гвожђа за индустријску опрему изводи у земљишту. У ту сврху се прави једнократни облик пијеска и одабира одговарајућа опрема.

Цастинг је човеку познат већ дуже време, неколико хиљада година. То је технолошки процес који омогућава да се добије празан простор траженог облика. Обично се на овај начин израђују само обликовани делови и празнине. Суштина методе је у томе што се растопљени метал или други материјал (пластика) сипа у калуп, чија је шупљина неопходна конфигурација будућег дела. После извесног времена, метал се смрзне и добије се слепа проба. Пролази механичку обраду, која се састоји у побољшању квалитета површина за седење, добијању потребне храпавости, итд. Интересантно је да се ливарска производња од ливеног гвожђа за индустријску опрему изводи у земљишту. У ту сврху се прави једнократни облик пијеска и одабира одговарајућа опрема.

Још нешто занимљиво

Ваља обратити пажњу на чињеницу да се у ливници користи метал који је произведен у високој пећи. У суштини, током секундарног топљења добијају се производи са жељеним својствима, који варирају у пећи за топљење. Истовремено, одливци, чији је хемијски састав остао непромијењен у ливници, праве се изузетно ријетко. Ово се посебно односи на ливено гвожђе. Када је потребно набавити комад жељезног метала, поред пегле, у пећ се убацују и бројни модификатори, флукси, дезоксиданси, као и отпадни челик и бајонет. Потоњи је потребан за добијање челичних и жељезних одлива. Сам процес производње гвожђа се не разликује много од производње високе пећи.

Закључак

Поред оних које разматрамо, постоје и други начини производње сировог жељеза. На пример, отапање отворене пећи. Али овај метод је морално застарео, јер је сувише енергетски потрошен, иако је квалитет метала на добром нивоу. То је сасвим друга ствар - конверторска метода, која, напротив, сваке године добија на популарности. На пример, производња гвожђа у Русији у конверторима заузима око 30-45% укупне производње. Конверторска метода има низ значајних предности, од којих је једна висока брзина топљења. Поред тога, из конвертора се ливено гвожђе сипа директно у форме и користи се за предвиђену намену. Треба напоменути да је немогуће зауставити ДП, јер је производња континуирана. У екстремном случају, постоји конзервација, у којој се кокс тиња у пећи. Ако високе пећи престаје, лакше је изградити ново, него почети стари.