Дефецтс. Врсте дефеката производа, узроци, откривање и исправљање

Откриће дефекта у било ком производу у нашем времену је врло честа појава. А ако куповина неквалитетне галантеријске робе може да се претвори у расипање новца, кршење технологије производње машина и опреме ће имати много озбиљније и негативне последице, укључујући и смрт људи. Овај чланак даје општу класификацију дефеката, описује узроке њиховог настанка, као и начине за елиминисање (када је могуће). Посебна пажња се посвећује кршењу унутрашње структуре метала и лошег квалитета заварених спојева, као дефеката који представљају највећу опасност за друштво. Често су узроци катастрофа великих размера дефекти у завареним спојевима.

Главне одредбе

Постоје многе дефиниције и концепти дефекта. Опћенито, недостатак је било каква недосљедност одређеног производа с пројектном документацијом, индустријским стандардима и нормама, као и ГОСТ. Могу бити скривени (немогуће открити голим оком) и експлицитни. Ово последње се назива и површинским дефектима.

Врсте дефеката могу се класификовати и према степену утицаја на способност производа да обавља функције које су му додељене: безначајне, значајне, као и критичне. Не постоји јединствени рецепт за додјељивање дефекта одређеној класи. То се може рећи за колективно испитивање групе стручњака. Потребно је узети у обзир парцелу оптерећења производа, присуство (одсуство) концентратора напрезања, место настанка дефекта.

Врсте дефеката могу бити потпуно идентичне, али утицај на перформансе одређеног производа може да варира и веома значајно. Тако, рецимо, развој продаје крхкости друге врсте у челику, од које се прави покер, неће утицати на његове перформансе и животни век. Али ако се такав дефект догоди у материјалу високобрзинског вратила са високим оптерећењем, он ће се једноставно разбити у мале фрагменте, када се акумулира значајан замор високофреквентних промјењивих динамичких оптерећења.

Спречавање и спречавање дефеката

Да би се смањила вероватноћа грешака, потребно је пажљиво и одговорно приступити предпродукцијској фази, као и испунити све захтеве технолошке и пројектне документације:

- Пре него што почнете да заваравате површине, потребно је да се побринете да оне имају исправну геометрију;

- сам процес мора бити извршен у складу са свим нормама начина обраде; недостатак одговарајуће квалификације извођача је у већини случајева узрок брака; решење може бити коришћење специјалних апарата за заваривање и робота који омогућавају добијање квалитетног и равномерног шава дуж свих дужина;

- сваки завар, након завршетка радова, мора бити провјерен од стране стручњака Одјела за квалитет на присуство скривених и очигледних недостатака; Ова мјера омогућава вријеме за идентификацију и подузимање мјера за елиминацију брака.

Мањи недостаци

Овај тип дефекта не може утицати на перформансе производа и узроковати неуспјех чвора или механизма. Такође, његово присуство не утиче на безбедан рад машине. Ове врсте дефеката укључују било какве вањске повреде: мрље, неправилног облика, присуство шупљина на површини кованог обратка, које се накнадно уклањају приликом обраде, итд.

Значајни недостаци

Значајни недостаци укључују присуство које има значајан утицај на рад производа и његов вијек трајања, али се не сматрају критичним. Другим речима, у присуству овог типа дефекта, карактеристике производа се донекле погоршавају, али се и даље могу користити директно за одређену намену. Пример такве неусклађености пројектне документације је присуство мањих пора на површини производа од челика.

Критични типови дефеката

Дефицит, чија појава онемогућава коришћење одређеног производа за одређену намену (из безбедносних разлога и због недостатка физичког капацитета), назива се критичним. Примери таквих недостатака не морају дуго да се измисле. Класични критични дефект је челична опеклина (метални дефект у којем се границе зрна оксидирају као резултат значајног вишка дозвољене температуре термичке обраде, а материјал постаје крхак). Производња компоненти и производа из таквог челика је строго забрањена. Ова врста дефеката припада категорији непоправљивих дефеката. Постоји само један излаз: преливање челика и добијање, након жарења, равнотежне металне структуре са почетним механичким и физичким својствима.

Кварови на завареним спојевима оптерећених елемената су такође критични. Заваривање је генерално врло озбиљно и одговорно занимање, строго регулирано мноштвом закона и прописа. Контролу квалитета заварених спојева врше високо квалификовани стручњаци који користе сложену и веома скупу високо специјализовану опрему за откривање скривених дефеката. Врста дефекта, као и његов значај, треба одредити прецизношћу златара.

Методе детекције дефеката

Присуство дефеката указује на озбиљно кршење процеса. И што прије буду откривени, прије ће се подузети мјере за њихово отклањање. Ово директно утиче на економски учинак индустријског предузећа, ау неким случајевима може спречити катастрофу и смрт.

Главне методе за откривање дефеката су следеће: визуелно (до 30 пута увећање, може се користити повећало), проверавање механичких својстава (ударна чврстоћа, затезна чврстоћа, хладна крхкост, црвена крхкост, итд.), Праћење помоћу микроанализе (коришћењем оптичких и електронских металографских микроскопа), праћење употребом рендгенског зрачења, ултразвучном контролом, испитивањем отпорности на корозију (у правилу се користи специјална опрема - купатила за сољу) ).

Унутрашњи дефекти у зони заваривања

Недостаци завара у већини случајева су скривени, а могу се видети само уз помоћ специјалне опреме. Стога је овај тип брака посебно опасан. Процес заваривања производа је веома тежак. У неким случајевима, зона заваривања је претходно загрејана на одређену температуру да би се обезбедио максимални квалитет заваривања.

У завари се могу појавити следећи типови унутрашњих дефеката: поре, метални оксиди и неметалне инклузије, непотпуна пенетрација вара, пуцање, прегревање, сагоревање.

Поре су шупљине у којима се под високим притиском накупљају гасови (водик, угљен диоксид и други). Такви дефекти могу изазвати лом у зони заваривања. Разлог за настанак дефеката овог типа су лоше квалитетне и влажне електроде за заваривање, присуство оксида метала на завареној површини.

Ако постоји дефект као што је унутрашњи недостатак пенетрације, онда се сва кривица може ставити на заваривач. Највјероватније је рад обавио неискусан радник који је тек недавно стекао занимање. Недостатак пенетрације је одсуство вара у одређеном (обично малом) дијелу. Поред неквалификованог кадра, овај дефект се може јавити и када постоји мали размак између површина које се заварују, убрзаног рада напајања, присуства оксида и других страних неметалних укључака у зони топљења електрода. У случају електролучног заваривања, неправилно одабрани модови могу узроковати (прије свега јачину струје).

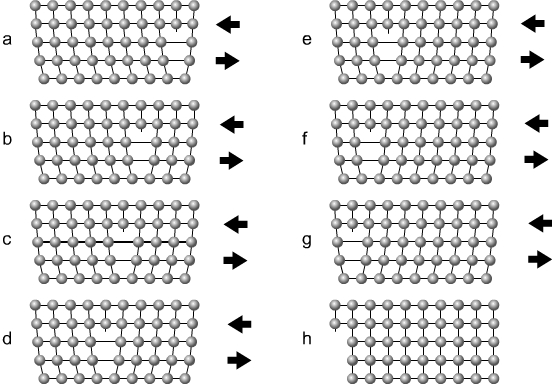

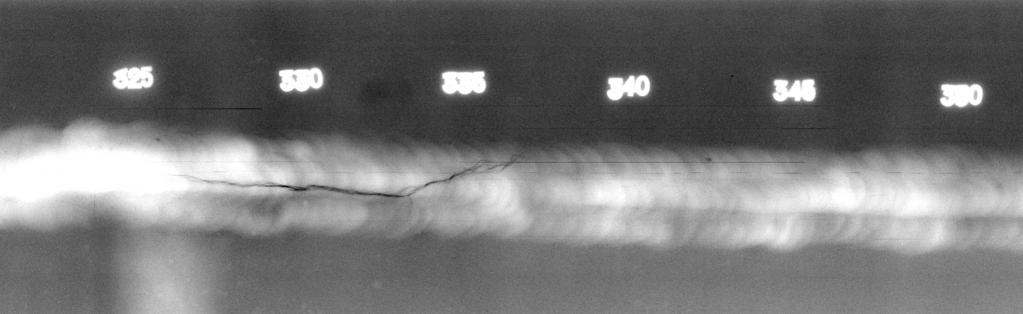

Пукотине се могу појавити како у уздужном тако иу попречном пресјеку. Овај дефект је посебно опасан, јер ширење пукотина није ограничено само на површину, већ често утиче и на производе који се заварују.

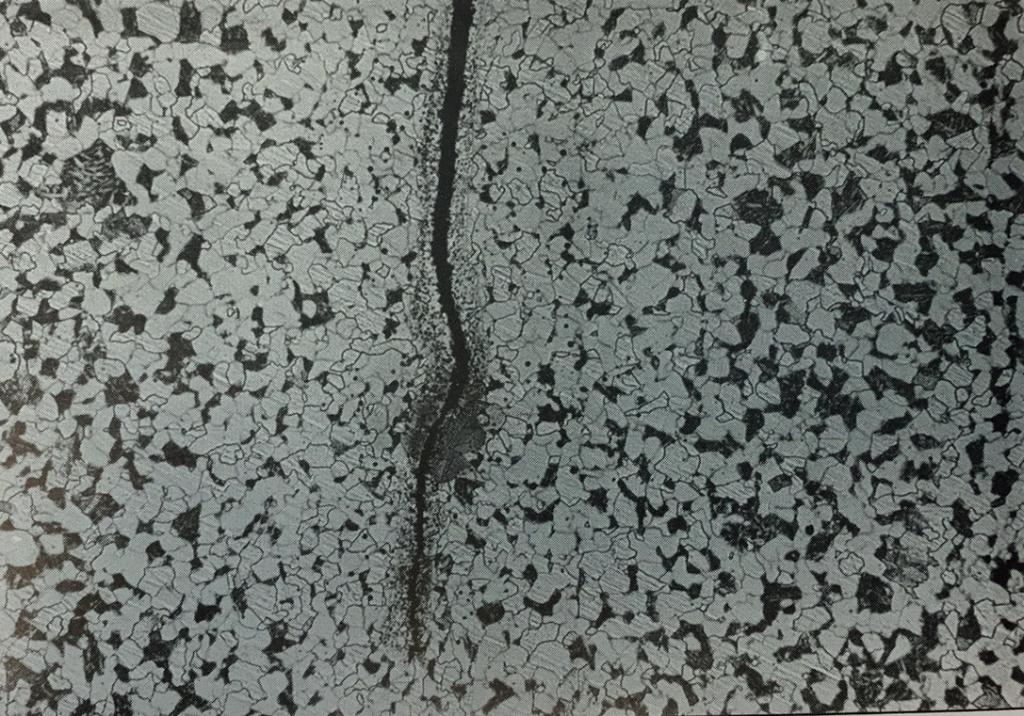

До прегревања долази услијед протока секундарне рекристализације метала (убрзани раст зрна услијед апсорпције сусједних зрна). Таква структура доводи до чињенице да је зона заваривања захваћена. Споља, такав недостатак се не осећа. Да бисте могли да упоредите метални скор са референтном скалом, потребно је изрезати контролни узорак, полирати, полирати, а затим глатку површину нарезати посебним реагенсом (4-6% раствор душичне киселине на алкохол) како би се идентификовале границе зрна. И тек након овог сета мера у циљу металографског микроскопа, структура челика ће се посматрати. Ако је уништавање структуре неприхватљиво, онда је могуће полирати и нарезати дио вара, а затим на конструкцију причврстити посебан мобилни микроскоп.

Елиминација унутрашњих дефеката

Класификација недостатака може се извршити и по принципу могућности елиминисања негативних ефеката дефекта и враћања учинка механизма. Већином су заварани недостаци непоправљиви. То намеће велику одговорност извођачима и инжењерима који развијају технолошки процес.

Међутим, неке врсте недосљедности у технолошком процесу могу се и даље елиминирати ако се то жели. Конкретно, исправљање недостатака може се извршити у случају такозваног прегријавања. Да би се то постигло, цела структура се ставља у пећ, држи се тамо неко време на датој температури (изнад ПСК линије на дијаграму гвожђе-угљеник), а затим се хлади заједно са пећи. Јасно је да се сви дизајни не могу уклопити у мали простор пећи. Дакле, обнова нормалних величина зрна није увијек могућа због недостатка потребне материјалне и техничке основе.

Вањски дефекти у подручју завара и како их елиминирати

Такви дефекти се детектују визуелним прегледом вара. Главни типови дефеката ове врсте могу се приписати одступању од датих геометријских димензија, појави такозваних прогиба и поткопа, недостатку пенетрације и сагоријевања.

Кршење геометријских димензија вара се по правилу дешава због грешке неискусног заваривача. Поред чисто спољне стране, присуство таквог дефекта негативно утиче на механичка својства свих заварених конструкција. Уклањање таквог дефекта је готово немогуће. Да, и посао ће бити веома скуп. Стога се не препоручује да се заваривање одговорних производа додјељује придошлицама у струци.

Русх - је такође "болест" многих неискусних заваривача. Појављују се као резултат прекомерног топљења метала електрода током спорог рада. Такви дефекти су класификовани као мањи и утичу само на изглед вара. Испушта се машинском обрадом шава (глодање, брушење, блањање, клесање итд.).

За разлику од прогиба, такозвани поткопи се одликују недовољним стапањем материјала. Дефект је у формирању ненапуњених површина на споју заварених производа. Подрезивање, у зависности од специфичних техничких услова, може се приписати и поправљивом и непоправљивом дефекту. Дакле, ако је такав дефект направљен током заваривања веома важних површина (реактори нуклеарних електрана, подморски труп, итд.), Онда то не подлеже корекцији. Свака интервенција у овом случају ради исправљања вара је грубо кршење, које може имати веома озбиљне посљедице. Али ако будућа конструкција није саставни део веома важног чвора или механизма, онда је дозвољена корекција поткопаног поновљеног заваривања.

Спољна непотпуна фузија, као и унутрашња, карактерише одсуство фузије између материјала електроде и површина које се заварују. Уклањање таквог дефекта је економски непрактично, јер захтева уклањање материјала растаљене електроде из зазора између површина које се заварују.

Пукотине на површини вара се класификују као површински дефекти. Може се формирати дуж вара дуж линије контакта заварених производа иу попречном пресјеку. Најчешће се такви дефекти јављају као резултат неравномерног загревања делова производа који се заварују у металној зони преливања. Стога, при раду са критичним производима, прелиминарно загревање производа се врши у завареној зони.

Изгарање настаје као резултат значајног локалног прегревања метала и формирања пролазног отвора кроз који тече текућа талина. Да би се уклонио такав дефект може се латка заварити директно изнад отвора. Али из очигледних разлога ово решење није погодно за сваку прилику.

Главни начини спречавања појаве дефеката

Након операција за исправљање недостатака, потребно је извршити темељитију провјеру квалитета вара. Уосталом, често покушаји елиминисања брака само погоршавају ситуацију. Ако се поново открију недостаци, онда се препоручује да се такви производи не шаљу на ревизију, већ да их се отписује као производни дефект. Чињеница је да поновљено загревање и хлађење метала може довести до нежељених структурних промена у челику, као и до појаве многих дефеката у кристалној структури метала.

Ни технологија ни добре плате инжењера и радног особља не могу у потпуности да гарантују одсуство брака. Добар и искусан заваривач је у стању да произведе невероватне резултате чак и на старој и далеко од најбоље опреме. Стога је главни фокус у превенцији брака заваривања континуирано побољшање вјештина и мотивације радног особља. Потребно је на сваки могући начин унаприједити културу производње, повећати колективну одговорност радничке бригаде, успоставити добре односе у тиму.