Класификација врста заваривања

Човечанство је веома обавезно према проналазачима заваривања. Врсте радова, гдје се користи ова технологија, велики број: од инжењеринга до изградње. Да није било заваривања, није познато у којој фази технолошког развоја би били лидери индустријске производње, и то цео свет. Уосталом, да није било заваривања, не би било великих бродова и танкера на сувом океану, не би било тенкова за превоз расутих терета и тако даље.

Са наглим развојем науке и технологије и развоја заваривања. И данас се сталне везе добијају на много различитих начина. Избор одређене технологије и опреме зависи од многих фактора.

Класификација врста заваривања

Постоји велики број различитих начина за повезивање два челика. Модерне технологије омогућавају сигурно причвршћивање не само челичних и металних материјала, већ и пластике. Међутим, постоје бројни типови заваривања (гас и не само), који се широко користе и користе готово свуда. Критеријуми за класификацију заваривања могу послужити као заштитна окружења у којима се врши процес топљења, степен механизације и аутоматизације заваривања, према температурним параметрима површина које се спајају и др.

У складу са општеприхваћеном класификацијом типова заваривања, сви поступци заваривања могу се подијелити на заваривање таљењем и тлачно заваривање. Свака од ове двије велике групе укључује неколико подгрупа.

Врсте заваривања фузијом су: електролитска, гасна, индукцијска, ласерска, лук (електрода може или не мора да се топи) и ионска плазма. Сваки од ових типова има своје предности и недостатке и има индикације за употребу у одређеној индустрији.

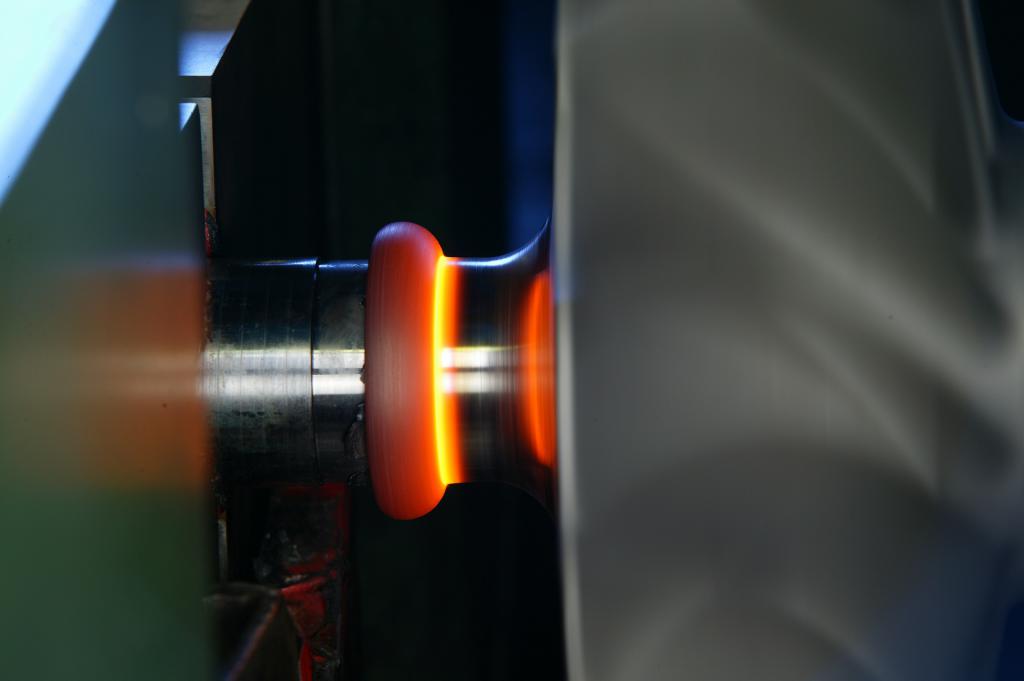

Врсте заваривања под притиском: хладне и термомеханичке. Хладно заваривање укључује трење, ултразвучно заваривање, заваривање експлозије и такозваног подешавања вакуума. Термомеханички заузврат укључује дифузијско заваривање, заваривање прешањем (гас и лук), термите под притиском, термокомпресију и контактно заваривање (кундак, спот, ваљак).

Сваки од наведених типова заваривања метала има своје карактеристике. Искусни инжењер у области технологије заваривања може по врсти завара одредити технологију на којој је произведен.

Особине заваривања фузијом

Веза се формира искључиво због спајања материјала електроде са завареним производима. У исто вријеме, нема вањског притиска на производ. Извор топлотне енергије може бити електрично пражњење (лук), као и сагоревање гаса. Спојени производи су делимично истопљени и формирају заједничку талину. Са смањењем температуре, појављује се велики број центара за кристализацију и раствор се скрутне. Дакле, производи су сигурно повезани у једном комаду.

Неке карактеристике термомеханичког

Овај тип заваривања се изводи због високог притиска који се даје производима. У овом случају, услед сила трења услед кретања једног дела у односу на други, додирне површине се загревају до веома високих температура. Активирају се процеси дифузије, а атоми једног производа почињу продирати у други производ, због чега се формира трајни заварени спој.

Особине заваривања под притиском

У посљедње вријеме ова врста заваривања метала постаје популарна. Углавном због својих широких могућности. Посебно, захваљујући заваривању под притиском, можете добити чврсту везу метала са пластиком. Уопштено говорећи, било би могуће кухати наизглед потпуно некомпатибилне материјале (на пример, алуминијум са бакром и др.).

Ово је изузетно високотехнолошки тип заваривања. Заварени спојеви добијени овом методом су прилично поуздани и издржљиви.

Материал велдабилити

Заварени спој се не може добити за сваки пар материјала. Постоје захтеви за хемијски састав производа који се заварују. На пример, са повећањем садржаја угљеника у висококвалитетним конструкционим челицима, способност заваривања овог материјала нагло опада. Вјерује се да челик са садржајем угљика до 0,3%, укључујући, има добру заварљивост. Ако овај услов није задовољен, онда ће завар имати многе недостатке, како изнутра тако и извана. Такво једињење ће имати низак скуп физичких и механичких својстава.

Приликом заваривања производа од угљеног челика, главни проблем су процеси потапања и гашења који се одвијају у зони варења. Такође, након заваривања, уочавају се значајне резидуалне деформације. Да би се смањила вероватноћа пуцања површине завара, технологија омогућава загревање заварених производа на температуре од 100 до 300 степени. Смањење степена деформације омогућиће замену једног варног пролаза са више пролаза. Да би се смањила заостала напрезања и нормализовала структура, препоручује се да се произведе просечан производ на температури од 300 степени у току неколико сати. Тачно време потребно за загревање производа треба израчунати посебном техником, а зависи од тежине и димензија самог производа, врсте грејних елемената у самој пећи.

Челици који садрже 13% или више хрома отпорни су на корозију под нормалним атмосферским условима. Такође, такви челици задржавају високе механичке особине када се загревају на високе температуре.

Материјал је веома драгоцен. Посебно се користи у хемијском инжењерству и другим индустријама где су корозија и отпорност на топлоту веома важни. Али висококромни челици, нажалост, имају слабу заварљивост, па када се охладе на ваздуху око 1000 степени, хром карбид се таложи дуж граница зрна, што доводи до крхкости материјала у зони заваривања. За сузбијање овог негативног, можете користити следеће методе: модификација челика са титаном, ванадијумом (ови елементи ометају дифузијску покретљивост атома хрома и држати их унутар зрна), жарење производа на високим температурама (900 степени) чак и на структуру челика у хемијском саставу, убрзано у подручју заваривања.

Алуминијум се такође односи на тип материјала са ниском стопом заварљивости. Процес спречава танак оксидни филм који тренутно прекрива целу површину када алуминијум дође у контакт са ваздухом. Стога се овај тип заваривања изводи искључиво под флуксом. Флук растопи раствара оксидни филм, који спречава проток заварених процеса.

Електролучно заваривање

Ручно електролучно заваривање је можда најчешћи тип. електролучно заваривање. Истовремено, ова технологија је најпопуларнија и активно се користи у свим индустријама и националној економији.

Суштина процеса заваривања на овај начин је следећа. Заварљиви производи су повезани са мрежом и делују као анода. Електрода је катода. Када се електрода доведе близу металног производа, зрачни ударци електрични лук. Ово је праћено ослобађањем велике количине енергије (топлотне) и електрода почиње да се топи.

Електрично пражњење лука паљења се одвија на следећи начин. Прво, заваривач са брзим и оштрим покретом додирне радни комад са електродом, а затим уклања електроду на малој удаљености (не више од 5 милиметара) од металне површине. Ослобођени електрони се убрзавају у магнетном пољу, а сударају са атомима гаса у међуелектродном простору, иницирају раздвајање електрона (секундарна емисија). Лавинасти раст носача набоја доводи до појаве стабилног електричног лука.

Температура на месту уласка пражњења достиже шест хиљада степени Целзијуса. Струја се може подешавати у зависности од дебљине и материјала електроде и износи 2-3 хиљаде на напону максимума од 50 волти. Овако повољни процесни услови довели су ову технологију до неоспорних фаворита и претворили је у главни тип ручног електролучног заваривања који се користи у производњи и конструкцији.

У правилу се користе електроде прекривене посебним спојем. Облагање током загревања испушта гасове који формирају заштитну средину вара. Такође, елементи пресвлаке легирају растопљени материјал, побољшавајући комплекс физичких и механичких својстава вара.

Заваривање под водом

Ова технологија је главни тип заваривања који се користи у производњи, ако је потребно, за добијање заварених спојева савршеног квалитета и велике дужине. Чак и најискуснији заваривач није у могућности да завари чак и шавове велике дужине.

Да би се заштитила талина од оксидирајућег излагања околини, посебан састав праха (флукса) се сипа на спој производа који се заварује. При загревању на високе температуре започиње процес стварања заштитних гасова који искључују контакт метала, загрејаног са високим температурама, са ваздухом.

Заштита од флукса омогућава употребу виших струја у поређењу са ручним електролучним заваривањем, елиминишући могућност капања течних метала на заваривач. Теоретски прорачуни су показали да се струја може повећати до 8 пута. На овај начин се могу постићи импресивне перформансе без жртвовања квалитета завара.

Код ручног заваривања шав се углавном састоји од талине електроде. Шав добијен аутоматским заваривањем подводним луком изгледа привлачније и састоји се од само 1/3 материјала електроде. Остатак волумена заузима растопљени материјал заварених производа. Тако је, у поређењу са свим врстама ручног заваривања, аутоматско заваривање подводним луком економичније (са становишта штедње потрошног материјала) и скоро пута продуктивније.

Уместо електрода, користи се посебна жица која се намотава у завојнице. Цена жице је много мања од цене електрода. Жица се одмотава док се заварена машина креће дуж линије заваривања и убацује се у зону за резање са посебним уређајем за дозирање. Како робот за заваривање напредује, заварени шав са флуксом.

Својства електролучно заваривање

Све остале врсте заваривања и њихове карактеристике су у многим аспектима инфериорне у односу на ову технологију која се појавила релативно недавно. Суштина овог метода је следећа. На површине које се заварују, наноси се слој шљаке, претходно загрејан на температуру изнад вредности на којој се метал топи.

У почетку, процес је исти као код заваривања под водом. Али када се текућа купка формира из растаљене шљаке, лук се гаси, а топљење рубова производа који се заварују наставља се због топлоте која се ослобађа када се струја пролази кроз производе. Технологија омогућава добијање квалитетних и поузданих веза димензионалних производа од челика у веома кратком временском периоду.

Током овог процеса, површине производа које треба заварити треба да буду постављене у вертикалној равни. Не дозвољава близак контакт са површинама: морате оставити малу празнину која је испуњена шљаком.

Предности електролазног заваривања укључују високу чистоћу вара у различитим инклузијама и микропорама и високе перформансе методе, способност добијања заварених спојева било које конфигурације и просторног облика. Према мишљењу стручњака у области заваривања, брзина је најмање 20 пута бржа од брзине заваривања под водом.

Карактеристике електронског заваривања

Површина челика се загрева интензивним бомбардовањем електронима емитованим снажним пиштољем. Процеси заваривања одвијају се у вакуумској комори, што позитивно утиче на квалитет заварених спојева.

Ова технологија се користи у прецизном заваривању (нпр. У производњи интегрисаних кола, итд.) Електронски сноп се може фокусирати на невероватно малу површину (до 1 микрона), што омогућава заваривање на микро и чак нано-нивоима.

Плазма заваривање

Овај тип заваривања, због високих трошкова опреме и сложености имплементације, користи се искључиво у истраживачке сврхе. Плазма технологије су много раширеније у области термичке дифузијске засићености површина метала и легура.

Позитивни набоји плазме (јонизовани гас) убрзавају се у магнетном пољу и бомбардују металну површину, загревајући је на претходно одређену температуру. Енергија убрзања иона у магнетном пољу је упоредива са енергијом коју честица има када се загреје до 20 хиљада степени. Нискотемпературна плазма се производи специјалном плазменом бакљом.

Карактеристике отпорног тачкастог заваривања

За извођење таквог заваривања потребно је преклопити заварене лимене материјале и притиснути их са двије електроде на једној и другој страни. Сила стезања мора бити значајна да би се искључило звецкање производа. Затим струја пролази кроз електроде. Електрични отпор челичних производа доводи до чињенице да се површина испод електрода загрева у дјелићу секунде на температуру рефлокса челика. Површина заварене површине је обично једнака површини електричних контаката.

Могућности хладног заваривања

Овај тип заваривања не захтева загревање површине и преливање производа. Хладно заваривање се врши у зависности од деформација у нормалним условима, па чак иу условима нулте температуре.

Неопходно је постићи метал бонд између атома два заварена производа.

На квалитету завареног споја највише утиче чистоћа површина. Стога, прије покретања радне површине потребно је темељито очистити оксиде и трагове масти.

Процес хладног заваривања се изводи у следећем редоследу: на причвршћивач се постављају два лимова, очишћене површине морају бити постављене на оси пробијача, пробојци су направљени од отпорног на хабање алатни челик се компресују са знатном силом, што резултира завареним спојем.