Топлинска обрада челика. Врсте термичке обраде метала

Топлотна обрада челика (МОТ) је веома важна завршна операција у производњи дијелова и алата. Даје им потребне механичке особине и осигурава нормалан рад.

Хистори оф

Мајстори су много пре нашег времена користили разне методе очвршћавања: уроњену металну траку у вину, уљу, обичној или сланој води. Овај метод се такође помиње: ковач је загревао бодеж дамаста, а затим је подигао коња и брзо појурио, хлади производ у ваздуху.

У првој половини КСИКС века. типови топлотне обраде су били несавршени: тврдо и крхко ливено гвожђе је стављено у посуду са ледом, изливено са слојевима шећера. Након тога, спремник се загријавао 20 сати, а гвожђе се претворило у мекано и поспјешиво жељезо.

Старе методе се допуњују новим, побољшаним, заснованим на научним истраживањима термичке обраде. На пример, белгијски стручњаци су развили технологију за гашење алата у вакууму.

Дефиниција

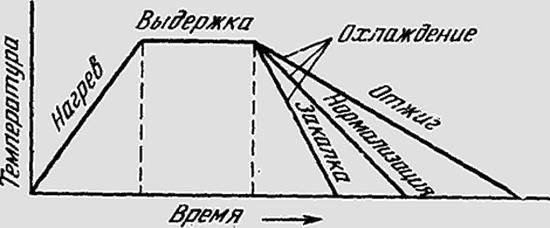

Топлинска обрада метала је скуп строго секвенцијалних операција гријања, држања и накнадног хлађења полуга или готових производа у одређеним модусима ради промјене њихове структуре и осигуравања потребних механичких, физичких, кемијских и других својстава. Основа топлотне обраде су трансформације у унутрашњој структури материјала током загревања и накнадног хлађења.

Врсте термичке обраде

Одређени фактори који утичу на резултате одржавања су брзина и температура загревања, као и време излагања загрејаном стању и брзини хлађења. У зависности од температурних индикатора и брзине хлађења производа, разликују се следеће фазе термичке обраде:

- жарење;

- даљња нормализација;

- каљење и каљење челика.

Аннеалинг

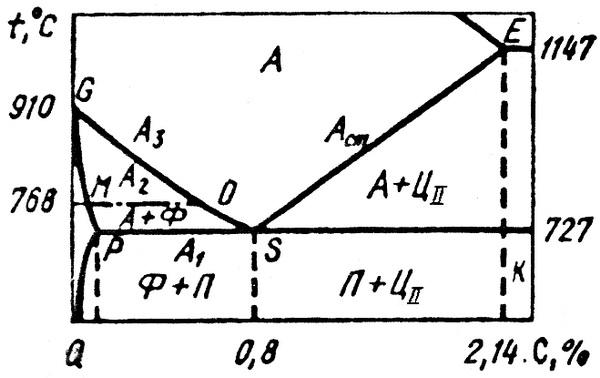

Да би се смањила крутост и повећао вискозитет челика, постигла хемијска и структурна униформност, растерећена унутрашња напрезања, врши се жарење. Процес се састоји од загревања челичних производа изнад критичних тачака (са изузетком рекристализационог жарења) и, сходно томе, држања на температури грејања након чега следи полагано (углавном са пећи) хлађење. У зависности од намјене, разликују се сљедећи начини термичке обраде челика:

- дифузно жарење;

- комплетан и непотпун;

- изотермни;

- гранулирани перлит;

- рекристализација.

Дифузно жарење

Такође се назива хомогенизација. Користи се за велике челичне одливке како би се смањила хемијска хетерогеност (сегрегација). У првој фази, обрађени материјал се загрева до температуре од 1050-1150 ° Ц. После загревања, инкубира се око 10-15 сати и затим полако охлади. Карактеристике челика су побољшане.

Фулл аннеалинг

Технологија се користи за формирање ситнозрне структуре челичних производа од врућег жигосања, ковања, ливења. Челици након завршеног поступка жарења постају пластични, меки, без унутрашњих напрезања. Унутрашња (кристална) структура постаје хомогена, ситнозрна, састоји се од ферита и перлита. Челик је у потпуности жарен и припремљен за обраду и накнадно стврдњавање. Тако се третирају претежно хипоутектоидни челици.

Топлинска обрада челика врши се према сљедећем техничком процесу: производи (гредице) се загријавају на температурама које прелазе 30-50 ° Ц тзв. Хлађење на температуру од 500-550 ° Ц одвија се следећом брзином:

- за угљеничне челике - 150-200 ° Ц на сат;

- за легирано - 50-75 ° Ц на сат.

Инцомплете аннеалинг

Ова технологија топлотне обраде челика примењује се на хипоутектоидне и проеутектоидне метале ради смањења крутости, ослобађања унутрашњих напрезања и добијања хомогене структуре. Поступак се подвргава откивцима и откивцима, који се обрађују на температурама које не узрокују значајан раст зрна.

Технички процес: челик се загрева на температури изнад доње критичне тачке (у графиконима је означен као Ац1) у температурном опсегу од 740-750 ° Ц, чува се неко време на тој температури, затим се полако хлади.

Исотхермал Аннеалинг

Користи се за производе од легираних челика при загревању на 20-30 ° Ц изнад Ац3, изложености и брзом хлађењу до температуре 630-700 ° Ц. Гредице (производи) одлежавају се док се аустенит не разгради, а затим охлади на позитивној температури. Након изотермног жарења, челици имају слична својства са металима подвргнутим потпуном жарењу. Термичка обрада метала према овом техничком процесу има важну предност - смањење времена обраде.

Жарење за гранулирани перлит

Широко се користи прије обраде еутектоидних и проеутектоидних легираних и угљичних челика. Материјал се загрева на 25-30 ° Ц изнад КД и одржава одређено време. На температури од 600 ° Ц, гредица се хлади веома споро (30 ° Ц по сату) заједно са пећи, а затим хлади природно. Као резултат, карбиди добијају грануларни (заобљени) облик, а тврдоћа се смањује, што погодује процесу резања метала.

Рецристаллизатион Аннеалинг

Друго име је ниско жарење. Процес доприноси уклањању унутрашњих напрезања и стврдњавања у производима израђеним хладним ваљањем, хладним обликовањем, цртањем и калибрацијом (лимови, шипке, цеви, жице). Истовремено, материјал се загрева до температуре рекристализације на 50-100 ° Ц испод Ацл тачке (630-680 ° Ц), чува, затим хлади природно (у ваздуху). Након рекристализационог жарења, формира се хомогена структура са малом тврдоћом.

Нормализација

Процес укључује загријавање метала изнад вриједности Ац3 за 30-50 ° Ц, држање у температурном коридору и накнадно хлађење у зраку. Топлинска обрада челика методом нормализације идеална је за формирање фино зрнате структуре, повећање чврстоће и жилавости, као и смањење крутости прије резања и нивелирања конструкције прије накнадне топлинске обраде.

Структура нормализованог челика постаје феритно-перлитна (челик са ниским садржајем угљеника) и сорбитол у присуству ферита без структуре (средње-угљенични и нисколегирани челик). Тврдоћа перлита зависи од тога да ли има танку или грубу структуру. Приликом нормализације, када је хлађење брже, перлит има тању структуру него током жарења, и већу тврдоћу. Због тога је нормализовани челик тежи од жарења (150-300 ХБ). Нормализација вруће ваљаних челика за разлику од жарења повећава отпорност производа на крти лом и осигурава високе перформансе приликом обраде.

Стеел холидаис

Користи се за изглађивање унутрашњих напрезања. цристал латтице и смањити крутост метала, као и повећати жилавост каљени производи. Додели:

- хигх;

- медијум;

- лов вацатион.

Високо темперирање се врши на температури од 500-650 ° Ц уз глатко хлађење. Са Овај челик стиче структуру сорбитола, чиме се осигурава елиминација унутрашњих напрезања. Конструкциони, угљенични и легирани челици од којих су направљени шахтови, зупчаници и др. Подвргнути су овом типу каљења. Карактеристике челика имају већу чврстоћу, дуктилност и жилавост са својом довољном тврдоћом.

Просечно темперирање се врши на температури од 350-450 ° Ц, чува се одређено време и хлади. Код овог каљења, мартензит се претвара у троостит, тврдоћа челика се смањује на око 400 ХБ, а вискозност се значајно повећава. Нанети (након гашења) темперирање на третман опруга, опруга, матрица и других производа који раде на умјереним ударним оптерећењима.

Ниско темперирање се врши у температурном опсегу од 150-250 ° Ц, одржава и хлади. У овом случају формира се структура ослобођеног мартензита. Због тога се унутрашња напрезања у производу смањују, вискозност се благо повећава, а сјајна ломљивост нестаје, а тврдоћа се практично не мијења. Нанесите и на сечење мерни алати који морају бити чврсти и не ломљиви, имају високу отпорност на хабање, укључујући и за цементиране производе.

Закључак

Топлинска обрада челика је интегрална фаза у производњи већине металних производа. Захваљујући широком спектру техничких процеса, могуће је добити материјале са потребним карактеристикама.