Режим резања током окретања

Турнинг метал - то је напорно и тражено браварско руковање. Да би се обезбедило продуктивност рада Висок квалитет произведеног дијела и његова ниска цијена, обављају обрачун режима резања. Из овог чланка ћете научити како да га правилно израчунате и које податке користите у калкулацијама.

Шта је режим сечења

Најчешће се овај термин односи на израчунавање дубине, брзине храњења и брзине резања. То су основни параметри, без којих је немогуће убацити дио. Поред тога, у прорачун се могу укључити и додаци обради, брзина вретена, тежина обратка и други елементи обраде који утичу на услове процеса окретања.

Израчунајте резање на неколико начина. Прва и најпрецизнија је аналитичка и укључује употребу емпиријских формула. Друга метода је табеларна. Његова имплементација захтијева проучавање и анализу великих количина информација из различитих приручника. Поред тога, различити програми се такође могу користити за израчунавање услова сечења. Они увелико поједностављују обрачун. Све што треба да урадите је да унесете све познате параметре и програм ће извршити сам израчун.

Шта је потребно за извршење прорачуна

Технолошка рута за обраду дијела или површине укључује називе потребних операција и састоји се од пријелаза. За сваку од њих потребно је израчунати начин резања, одредити опрему која се обрађује, одабрати алат за резање, направити цртеж и одредити потребне димензије. То је неопходно како би се минимизирали трошкови производње и добили квалитетни дијелови. Дакле, без израчунавања режима сечења током окретања, могуће је и сломити алат за резање и оштетити дио. Све то ће донети губитке компанији или предузећу у којем је извршена обрада. Завршавањем прорачуна дубине, брзине резања и храњења, обртник може лако обавити свој посао.

Алат за резање за окретање

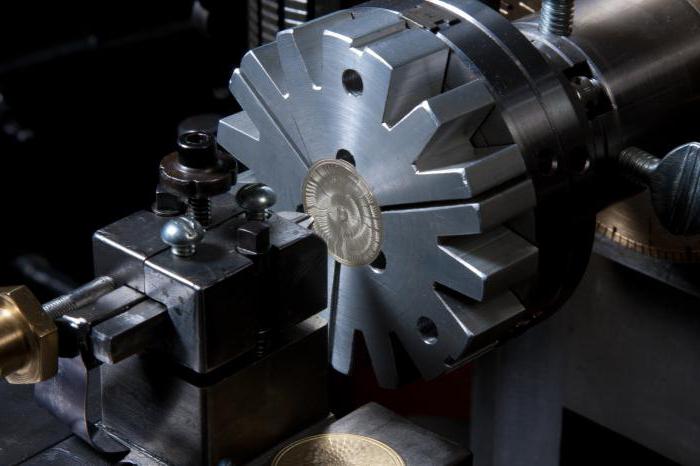

Радови на окретању се врше на струговима са алатом за резање. Има их толико много. Разврставају се према врсти прераде, према материјалу, према врсти градње. Резач је један од најпопуларнијих. Из назива постаје јасно да је дизајниран да реже крајеве под правим углом. Још једна од најпопуларнијих је досадна. Дизајниран је за бушење рупа. Дубина резања за такав резач једнака је савијању радног дела. Избор резног алата зависи првенствено од жељеног рада и материјала изратка. На пример, за производе од ливеног гвожђа, препоручује се да се изаберу волфрамови резачи (ВК6М, БК2, ВК3), за ковање и топлотно отпорне челике - титан-тантал-волфрам (ТТ20К9, ТТ8К6, Т14К8). Најчешће се за обраду обичног челика користи алат из челик велике брзине (Р18, Р9) и са додатком легирајућих елемената (Р18К5Ф2, Р6МЗ, Р18Ф2). Поред тога, могу се користити и резачи угљеничног челика (У10А и У12А), међутим, треба напоменути да када се овај материјал загреје изнад 200 ° Ц, губи трајност и постаје непогодан за даљи рад. Услови сечења приликом обраде површина обавезно узимају у обзир резни алат и његов материјал.

Где почети

Пре него што пређемо на прорачун услова сечења, потребно је изабрати резни алат и одредити од којег материјала су направљени његов део за сечење и радни комад. Дакле, за крхке метале бирају најмање вриједности. Осим тога, морате знати да се приликом окретања дијела загријава и ако је брзина резања превисока, сам дио се може деформирати због повећања температуре. Затим одредите врсту третмана (груба обрада, завршна обрада). За ове две операције, режим сечења је значајно различит. За завршну обраду, одабране су најмање прихватљиве вриједности како би се добила тражена класа точности. У зависности од дебљине резаног слоја, изабран је и број пролаза за које ће се обрадити површина.

Дубина

Један од важних елемената режима резања је дебљина слоја који се реже у једном пролазу - дубини. Ако се врши резање стражњице, онда се цијела уклоњена површина, њен промјер, мора узети као дубина. Као што је раније поменуто, важан је и број пролаза. Израчунавају се у зависности од накнада за обраду. У исто време, око 60% се троши на грубу обраду, 20-30% - на полуфинале и на завршну обраду (задњи пролаз) - 10-20%. За цилиндричне површине, дубина реза је увијена у пречнику дела. Дакле, рачунање се врши према формули т = (Д - д) / 2. За равне делове, користи се дужина уместо пречника у прорачуну. За грубо брушење, дубина је већа од 2 мм, са полупроизводом - 1-2 мм, и са завршном обрадом 0,3–1 мм. У принципу, овај параметар, наравно, зависи од потребног квалитета добијене површине. Мање цласс цласс неопходно, мања би требала бити дубина резања, а већа ће бити пролази.

Феед

Количина покрета алата за један обртни предмет се назива напајањем. Када је грубо окретање овај параметар изабран као максимално дозвољен. У процесу завршне обраде, брзина пуњења ће зависити од потребног квалитета храпавости. Наравно, храна зависи од дубине реза и величине дела. Што је мањи дио, то је мањи број за избор. Што се тиче слоја који се реже, што је већи, он је мањи. За практичност, постоје посебне табеле. У њима можете видети зависност величине ове вредности од других параметара. Поред већ описаних елемената, понекад је потребно знати величину држача алата, јер она такође утиче на брзину увлачења. Када је ова опција изабрана, постоје изузеци. с ударными нагрузками, значение из таблицы необходимо умножить на коэффициент 0,85. Дакле, са скретним начинима сечења са ударним оптерећењима, вредност из табеле треба помножити са фактором 0,85. Ако се обради челик отпоран на топлоту, храна не смије прелазити 1 мм / рев.

Брзина резања

Други важан елемент услова сечења је брзина. Пре свега, то зависи од операције која се изводи. На пример, резање краја се може обавити са довољно великом брзином. Услови сечења за бушење и окретање су веома различити. Из тог разлога, пре извођења обрачуна, неопходно је тачно знати назив водоводне инсталације, употријебљеног алата и материјала изратка. Приликом окретања за израчунавање брзине, пречник дијела се множи бројем окретаја у минути и π. Добијени број је подељен са 1000. Као што је раније поменуто, коришћењем табеларног метода можете изабрати брзину резања без извођења прорачуна.

Проверите режим сечења

Након додељивања хране, дубине и брзине сечења, морају се проверити. Добијене вредности не би требало да пређу оне забележене у пасошу машине. Иначе, приликом окретања може доћи до оштећења не само резног алата, већ и самог строја.

Први и најважнији индикатор који треба провјерити је снага мотора строја и она се мора израчунати помоћу формуле: П к В / 1000, гдје је П сила резања и В израчуната стварна брзина резања. Сада се добијена снага мора поредити са дозвољеним пасошем машине. Ако не прелази ову вриједност, израчун се врши исправно. Можете почети обраду. Ако је процијењена снага већа од типске плочице, потребно је подесити брзину резања, пуњење и дубину.